Одним из основных способов повышения экономических показателей котельных установок в промышленной теплоэнергетике является вовлечение в топливный баланс различных дешёвых биотоплив или совместное сжигание низкосортных углей и твёрдых видов топлива, полученного из растительной биомассы. Одной из разновидностей растительной биомассы, которая нашла широкое применение как топливо для котлов малой и средней мощности, являются кородревесные отходы (КДО) деревоперерабатывающей промышленности. Развитие современной промышленной теплоэнергетики требует повышения экологических и экономических показателей котельных установок. Очевидно, что основным критерием оценки экономичности работы котла являются затраты на топливо.

Совместное сжигание в топочных камерах котлов средней мощности измельчённых древесных отходов и угля представляет существенную проблему, как из-за трудности удержания лёгких парусных частиц древесного топлива в процессе их выжигания, так и из-за возможности образования значительных отложений золы в топке и в котельных пучках [1]. При выносе частиц из топки возникает опасность периодических пожаров в дымоходах и золоуловителях котельной установки по мере накопления «недожога».

Существующие технологии совместного сжигания низкосортных топлив, таких как бурый уголь и высоковлажные КДО, имеют целый ряд недостатков, не позволяющих полностью использовать заложенную в топливе энергию [2, 3]. Учёными АлтГТУ им. И. И. Полузнова, совместно с инженерами ООО «Барнаулэнергомаш», были исследованы малоизученные свойства альтернативных видов топлив и процессы, происходящие при их сжигании. В топливной лаборатории котельной кафедры КиРС для возможности оценки динамики процессов сушки, пиролиза и горения топлива, по предварительному описанию процессов, происходящих в нём, проводились эксперименты на опытной установке «Механотрон», позволяющей получить динамические характеристики физических свойств исследуемого топлива.

На данной установке сжигались частицы древесных отходов фиксированной массой 0,5–2,5 г. при температурах до 500–900°C [1, 4]. В ходе экспериментов были проведены исследования процессов термического разложения на образцах древесины и получены графические зависимости изменения массы частицы от времени пребывания её в высокотемпературной зоне. Установлены зависимости выхода летучих продуктов от температуры разложения, определена температура максимального выхода летучих продуктов. Для КДО (древесных опилок, древесной коры верхней и нижней части ствола) выход летучих продуктов может быть представлен в интегральной и дифференциальной форме.

Из-за высокого значения выхода летучих веществ древесины процесс горения в начальной стадии существенно отличается от стадии горения кокса. Процесс выхода летучих продуктов сгорания и пиролиз являются суммой ряда последовательно и параллельно протекающих реакций.

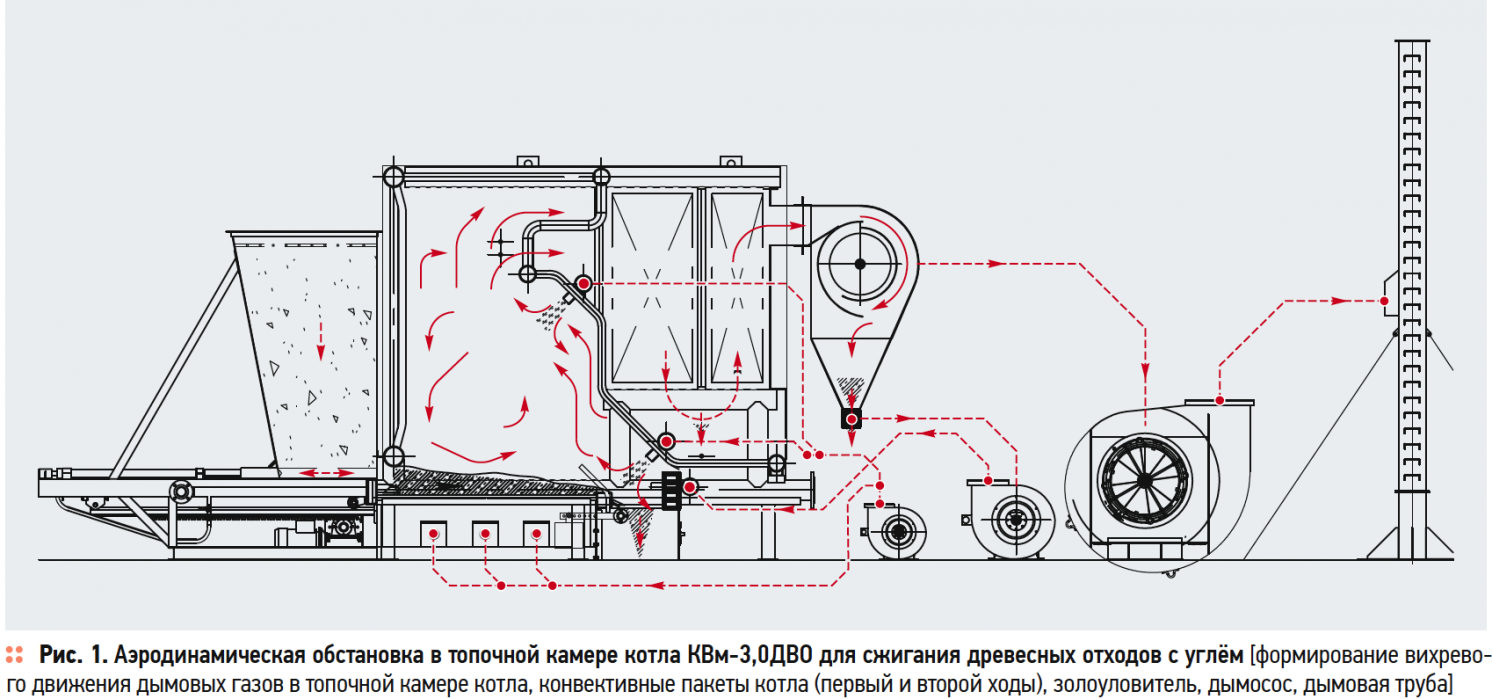

Основываясь на полученных экспериментальных и расчётных данных, разработан ряд проектов котельных агрегатов с многократной циркуляцией топлива в топке. Предложен такой профиль топочной камеры, в котором частицы полифракционного топлива, обладающие высокой парусностью и низкой плотностью, удерживаются внутри топки за счёт инерционного принципа сепарации [6]. Такой способ принят ввиду малой эффективности гравитационной сепарации древесных отходов, реализованной в большинстве существующих котлов [7].

Удержание частиц топлива в топке до их глубокого выгорания обеспечивалось за счёт многократной крутки (рис. 1). Соответственно, в программном комплексе CFD решались задачи выявления общей картины аэродинамической обстановки и её детализации, выделение определяющих факторов по организации вихревого течения.

Для сжигания предложена следующая схема: измельчённые кородревесные отходы подаются питателем в топку, в которой горение происходит по комбинированной факельно-слоевой технологии (рис. 1).

При этом тяжёлые частицы проходят по наклонной и горизонтальной колосниковой решётке, сгорая при этом, а мелкие частицы захватываются восходящим аэродинамическим потоком и сгорают в вихре.

Установленный за котлом уловитель золы позволяет вернуть в топочную камеру частицы несгоревшего топлива посредством дымососа вентиляторной вытяжной установки (ВВУ) и сопел системы возврата уноса (СВУ). В такой топке с инерционным удержанием мелких частиц, как в самой топочной камере, так и за её пределами (в системе возврата уноса), происходит практически полное выгорание данного вида топлива.

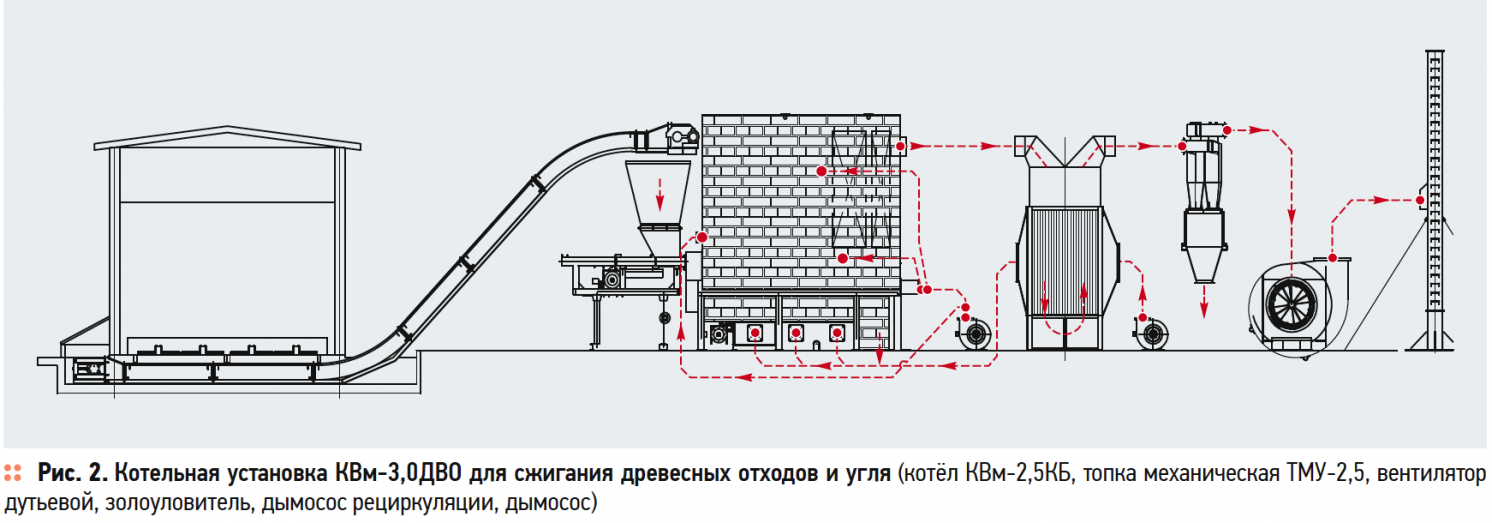

При сжигании высоковлажных кородревесных отходов топочная камера котла дополнительно футеруется изнутри шамотной кладкой для обеспечения стабильного воспламенения и более полного выгорания такого топлива.

Данная технология обеспечивает более глубокое выжигание горючих частиц и, как следствие, повышенную экономичность и высокие экологические показатели водогрейного котла [7]. Объединение слоевого и факельного сжигания позволяет обеспечить взаимное поддержание горения и однородное заполнение всей топки факелом (рис. 2).

Для повышения эффективности сжигания топлива и снижению количества выносимого из топочной камеры несгоревшего топлива предлагается установить дополнительную ступень очистки дымовых газов в виде системы возврата уноса.

Возврат уноса осуществляется за счёт рециркуляции (отбора) продуктов сгорания из зольного короба золоуловителя.

Система возврата уноса позволяет увеличить КПД котельного агрегата, снизить расход топлива за счёт более полного его выгорания и повысить экологические характеристики котла, уменьшив его вредные выбросы в окружающую среду.