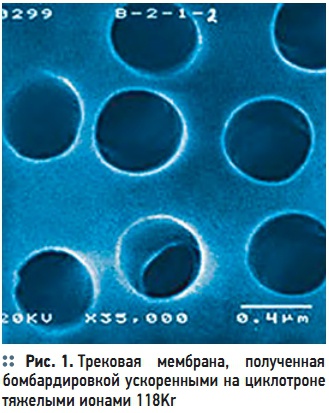

Рис. 1. Трековая мембрана, полученная бомбардировкой ускоренными на циклотроне тяжелыми ионами 118Kr

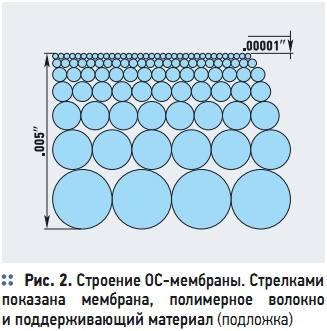

Рис. 2. Строение ОС-мембраны. Стрелками показана мембрана, полимерное волокно и поддерживающий материал (подложка)

![Рис. 3. Плоскокамерный многосекционный аппарат типа «фильтр-пресс» (1 — мембрана; 2 — дренажный материал [12]) Рис. 3. Плоскокамерный многосекционный аппарат типа «фильтр-пресс» (1 — мембрана; 2 — дренажный материал [12])](/images/articles/53676.jpg)

Рис. 3. Плоскокамерный многосекционный аппарат типа «фильтр-пресс» (1 — мембрана; 2 — дренажный материал [12])

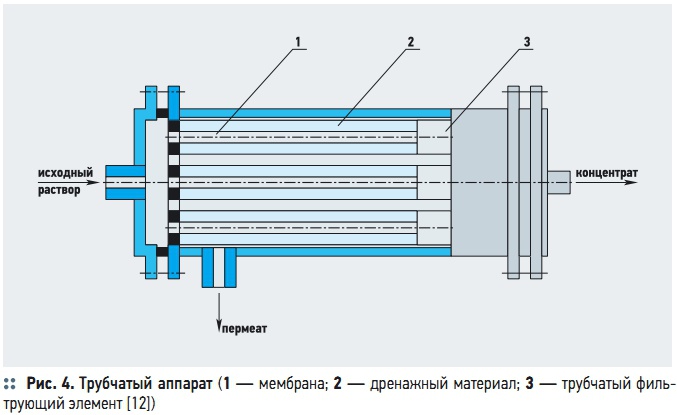

Рис. 4. Трубчатый аппарат

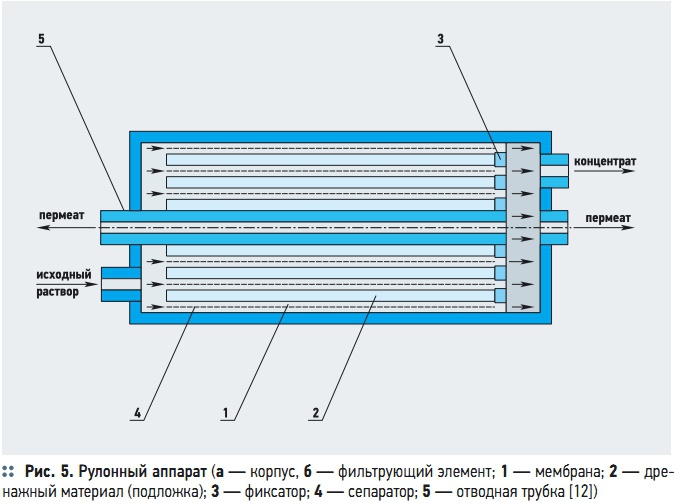

Рис. 5. Рулонный аппарат

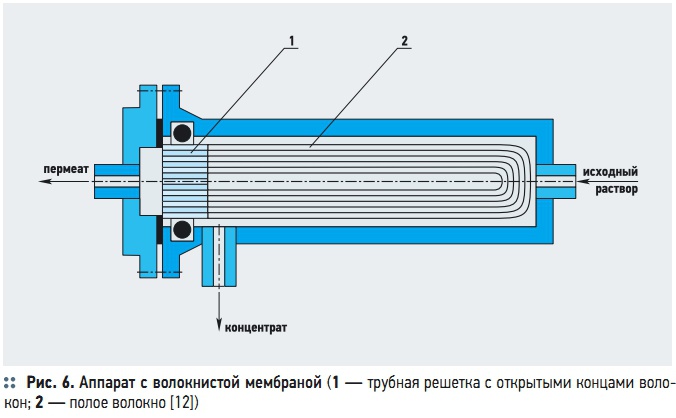

Рис. 6. Аппарат с волокнистой мембраной

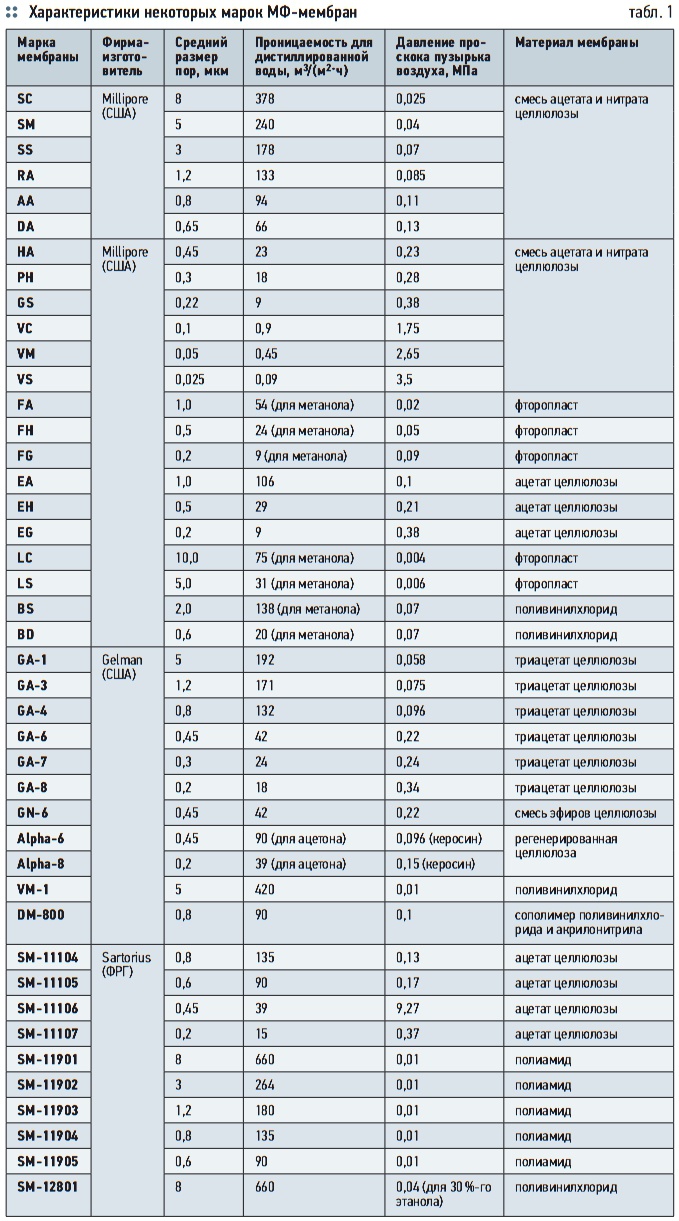

Табл. 1. Характеристики некоторых марок МФ-мембран

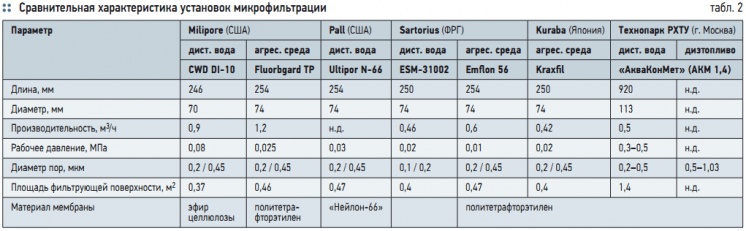

Табл. 2. Сравнительная характеристика установок микрофильтрации

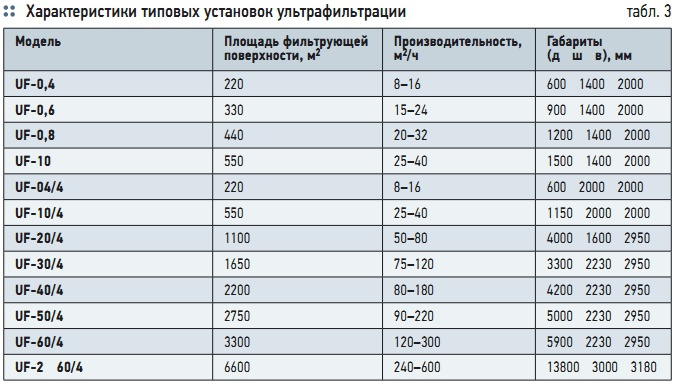

Табл. 3. Характеристики типовых установок ультрафильтрации

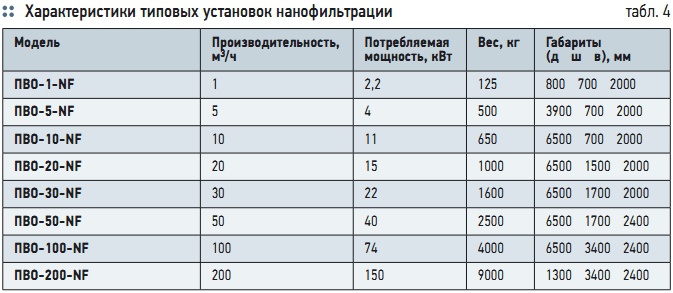

Табл. 4. Характеристики типовых установок нанофильтрации

Классификация и характеристики баромембранных процессов

Баромембранные процессы классифицируются как по размерам разделяемых частиц (молекул, ионов) растворенного вещества, так и по структуре используемых полупроницаемых мембран. К баромембранным процессам относятся следующие мембранные процессы: обратный осмос, микрофильтрация, ультрафильтрация и нанофильтрация (нанометр — 1–9 м, или 0,001 микрон: 1 нм = 10 ангстрем = 0,001 мкм).

Обратный осмос (гиперфильтрация) — разделение водных растворов низкомолекулярных соединений и солей за счет различной подвижности компонентов в порах полупроницаемых мембран. Сущность обратного осмоса заключается в том, что при приложении к водному раствору внешнего давления, превышающего осмотическое, молекулы воды переносятся в обратном направлении — из области слабо концентрированного раствора в сильно концентрированный.

Механизмом переноса молекул воды через полупроницаемую мембрану является активированной диффузией — процесс, при котором вода и растворенные в ней вещества разделяются на молекулярном уровне; с одной стороны мембраны выходит поток обессоленной воды (пермеат), а загрязнения (концентрат) остаются по другую сторону мембраны и сливаются в дренаж. Величина потока воды через мембрану будет пропорциональна приложенному внешнему гидростатическому давлению.

Максимальное давление в процессе обратного осмоса составляет 6–10 МПа и определяется собственными техническими параметрами обратноосмотической мембраны [6]. Движущей силой обратного осмоса (а также ультра-, микрои нанофильтрации является разница между приложенным гидростатическим давлением и осмотическим давлением раствора: Δр = р – (p1 – p2) = р – Δp, где р — давление над исходным раствором, Па; p1 и p2 — осмотические давления [Па], соответственно, исходного водного раствора у поверхности мембраны и пермеата.

Отличие обратного осмоса от микрофильтрации и ультрафильтрации определяется размером пор применяемых мембран: в обратном осмосе применяются более плотные мембраны с минимальным размером пор, обладающие гораздо большим гидродинамическим сопротивлением. Осмотические давления водных растворов при обратном осмосе составляют 1–10 МПа.

Рабочее давление в обратноосмотических установках должно быть несколько больше осмотического давления, поскольку их производительность определяется движущей силой процесса — разностью между рабочим давлением и осмотическим. Размеры молекул или ионов растворенных в воде веществ, а также растворителя и размеры мембранных пор имеют примерно одинаковый порядок [(1–5) × 10–3 мкм].

Принцип обратного осмоса используется для тонкой очистки воды от неорганических и органических веществ, а также для умягчения и опреснения морской воды, поскольку обратный осмос обеспечивает гораздо более высокую степень очистки, чем большинство традиционных методов фильтрации, основанных на адсорбции активированным углем и другими сорбентами [7]. Кроме того, метод обратного осмоса гораздо проще и дешевле в эксплуатации по сравнению с другими технологиями водоподготовки, в том числе методом ионного обмена [8].

Обратный осмос используется во многих отраслях промышленности, где необходимо получать воду высокой степени очистки (производство алкогольных и безалкогольных напитков, пищевая промышленность, фармацевтика, электронная промышленность). Использование двухступенчатого обратного осмоса (вода дважды пропускается через обратноосмотические мембраны) позволяет получить дистиллированную и деминерализованную воду.

Такие системы являются экономически выгодной альтернативой дистилляторам-испарителям и используются на некоторых производствах (гальваника, электроника и т.д.). Процесс обратного осмоса осуществляется на обратноосмотических (ОС) мембранах с размером пор величиной 0,001–0,0001 мкм, задерживающих большую часть растворенных в воде неорганических солей и органических веществ (в том числе железо и гумусовые соединения, придающие воде цветность), пропуская молекулы воды, растворенные газы и некоторые одновалентные ионы.

Поскольку очистка воды происходит на уровне молекул и ионов, это существенно уменьшает общее солесодержание в пермеате. ОС-мембрана действует как барьер для ионов растворенных солей и органических молекул с молекулярной массой более 100 Да, в то время как небольшие молекулы воды свободно проходят через мембрану, создавая поток пермеата. В среднем ОС-мембраны задерживают 97–99 % всех растворенных в воде веществ. При этом из воды удаляются катионы Na+, Са2+, Fe2+, Fe3+, Al 3+, Cl2.

В результате на выходе удается получить почти не содержащую солей жесткости (снижение в 15–20 раз) умягченную воду, которая не только безопасна для потребления, но и способствует стабильной работе сантехнических систем и устройств, а также не выводит из строя бытовую технику и систему отопления. Качество пермеата сопоставимо с качеством обессоленной воды, полученной по традиционной схеме Н–ОН-ионирования, а по некоторым параметрам (окисляемость, содержание кремниевой кислоты, железа и др.) превосходит эти показатели.

Наиболее распространенной в обратноосмотических фильтрах является полупроницаемая трековая мембрана из лавсана (полиэтилентерефталата) или поликарбоната. По структуре трековая мембрана представляет собой тонкую композитную пленку полимера неравномерной плотности толщиной от 10 до 25 мкм в виде полых волокон или рулонов, в которой за счет бомбардировки ускоренными на циклотроне тяжелыми ионами криптона (118Kr) создана система сквозных цилиндрических пор, размером 1–2 Ангстрем (10–10 м) — рис. 1.

Размеры пор и их пространственное распределение в трековых мембранах регулируют путем выбора режима химической обработки и атомного номера бомбардирующих частиц, а также вариацией их энергии и изменением угла падения ионов 118Kr на поверхность полимерной пленки. Полимерная пленка формируется из двух соединенных между собой слоев.

Наружный очень плотный барьерный слой толщиной около 10–5 см, участвующий в процессе активированной диффузии, расположен на менее плотном пористом слое — подложке, служащей для фильтрации и укрепления активного слоя мембраны, толщина которой составляет 0,005 см (рис. 2). Основные технические характеристики трековой мембраны: диаметр пор — от 0,05–2,0 мкм; плотность пор — от 1 × 105 до 3 × 109 на 1 см2; пористость — до 15 % от площади поверхности мембраны; негигроскопичность (набухание в воде менее 0,5 %); рабочий диапазон температур до 120 °C, что допускает стерилизацию мембран в автоклавах.

Кроме этого трековая мембрана должна обладать высокой селективностью в процессе фильтрации, биологической инертностью, радиационной безопасностью, ровной поверхностью пленки и низким уровнем дефектности, малой дисперсией диаметров пор, возможностью регенерации путем отмывания мембран тангенциальным потоком или пульсирующим обратным потоком.

Как показала практика, полимерные материалы (полиэтилентерефталат, поликарбонат, полиамид, ацетат целлюлозы) обеспечивают оптимальные условия задержки растворенных в воде солей и патогенной микрофлоры. Они выдерживают радиационную стерилизацию, кипячение в воде, автоклавирование, обработку газообразным оксидом этилена и водными растворами формалина в целях обработки и дезинфекции.

Эффективность процесса обратного осмоса в отношении различных примесей и растворенных веществ зависит от давления, температуры, значения рН, материала, из которого изготовлена ОС-мембрана, а также химического состава входной воды. Содержание растворенных минеральных веществ в пермеате должно быть 0,01–0,001 мг/л [10]. На практике, мембрана не полностью задерживает растворенные в воде вещества и они проникают через мембрану, но в очень малых количествах.

Неорганические соединения (электролиты) задерживаются ОС-мембранами, как правило, лучше, чем органические вещества аналогичной молекулярной массы; среди родственных соединений (например, гомологов) лучше задерживаются вещества с большей молекулярной массой; соединения, которые способны образовывать связь (например, водородную) с мембраной, задерживаются ею тем лучше, чем менее прочна эта связь.

При разделении растворов некоторых органических соединений, например, фенола и его производных, селективность ОС-мембран отрицательна, то есть пермеат обогащается растворенным веществом. В зависимости от типа используемой ОС-мембраны (ацетатцеллюлозная или тонкопленочная композитная) степень очистки составляет для большинства неорганических элементов 85– 98 %.

Пермеат может содержать 3–5 мг/л растворенных минеральных веществ. Органические вещества с молекулярным весом более 100–200 Да удаляются полностью; а с меньшим — проникают через мембрану в незначительных количествах. Большой размер вирусов и бактерий по сравнению с размерами пор мембраны практически исключает вероятность их фильтрации через ОС-мембрану.

Высокая степень очистки воды от посторонних микроорганизмов при достижении 99,99 %-го устранения бактерий и вирусов, свидетельствует о высокой санитарной и технологической надежности данного метода по сравнению с другими методами обеззараживания воды (хлорирование, озонирование, обработка ультрафиолетом и т.п.). Микрофильтрация (МФ) — баромембранный процесс, занимающий промежуточное положение между ультрафильтрацией и фильтрованием, проводится под давлением 0,01–0,1 МПа и отличается от других баромембранных процессов, осуществляемых без фазовых превращений, возможностью образования на поверхности мембраны твердой фазы (осадка солей).

Размеры пор микрофильтрационных (МФ) мембран находятся в диапазоне от 10 до 0,05 мкм, вследствие чего процесс используют для отделения из воды коллоидных микрочастиц эмульсий и суспензий, определяемые как мутность [11]. Как правило, МФ-мембраны используются, когда имеется необходимость в грубой очистке воды или для предварительной подготовки воды перед более глубокой очисткой.

При переходе от микрофильтрации к обратному осмосу размер пор мембраны уменьшается и, следовательно, уменьшается минимальный размер задерживаемых частиц. При этом, чем меньше размер пор мембраны, тем большее сопротивление она оказывает потоку и тем большее давление требуется для процесса фильтрации. Микрофильтрация удаляет из воды крупные органические молекулы (молекулярный вес больше 10 000 Да), коллоидные и тонкодисперсные частицы размером более 0,05 мкм, бактерии и вирусы.

Мембраны для микрофильтрации изготавливаются из разнообразных органических (полимеры) или неорганических (керамика, металлы, стекло) материалов. Для получения МФ-мембран из полимерных материалов используются термическое спекание, вытяжка, травление треков, получаемых под действием высокоэнергетических частиц и инверсия фаз. Вместо полимерных мембран могут быть использованы неорганические мембраны, чрезвычайно устойчивые к химическим и термическим воздействиям.

В таких мембранах для микрофильтрации размеры пор легче контролируются в процессе производства, таким образом достигается очень узкое распределение пор по размерам. Для производства керамических мембран применяют термическое спекание, зольгель процессы и анодное окисление. Синтетические полимерные мембраны для микрофильтрации подразделяются на два типа — гидрофильные и гидрофобные. Полимерные материалы для производства гидрофобных или гидрофильных МФ-мембран представлены в табл. 1.

Керамические мембраны производят, как правило, термическим спеканием оксида алюминия (Al2O3), циркония (ZrO2) и титана (TiO2). Основные органические материалы, используемые для промышленного производства МФ-мембран (ультрафильтрационных) изготавливаются из гидрофильных и гидрофобных полимерных материалов. Гидрофильные полимерные мембраны для микрофильтрации: поликарбонаты, полисульфон (ПС)/полиэфирсульфон (ПЭС), полиимид (ПИ)/ полиэфиримид (ПЭИ) и полиамид.

Гидрофобные полимерные мембраны для микрофильтрации: поливинилиденфторид (ПВДФ), полипропилен (ПП), политетрафторэтилен (тефлон). Микрофильтрация чаще всего производится в специальных плоскорамных установках (табл. 2). Для этого используются рамные фильтр-прессы, а также патронные фильтры и горизонтальные пластинчатые устройства. Патронный фильтр для микрофильтрации представляет собой гофрированный мембранный патрон, помещенный в корпус, предназначенный для работы под давлением.

На износ оборудования для микрофильтрации влияет гидростатическое давление. Постоянные высокие показатели давления снижают производительность и срок службы фильтра. Микрофильтрация применяется при разделении водных суспензий и эмульсий, при получении стерильных водных растворов лекарственных препаратов и напитков в фармацевтической и пищевой промышленности, в очистке промышленных сточных вод при загрязнении механическими примесями и др.

Микрофильтрация также применяется как первая ступень в технологии получения ультрачистой воды, например в полупроводниковой промышленности. В биотехнологии и биомедицинской технологии микрофильтрация эффективна для концентрирования клеток, а также плазмофореза: отделения кровяной плазмы от клеток крови. В очистке сточных вод промышленных предприятий микрофильтрация используется на конечной стадии очистки воды перед сбросом в систему канализации или перед подачей на следующий этап обессоливания при оборотном водоснабжении предприятия.

Ультрафильтрация (УФ). Ультрафильтрация по технологической схеме процесса занимает промежуточное положение между микрофильтрацией и обратным осмосом. Метод ультрaфильтрaции основан на использовании ультрафильтрационных (УФ) мембран, размер пор которых составляет от 0,1 до 0,02 мкм. В промышленной водоподготовке наибольшее распространение получили половолоконные мембраны, основным элементом которых является полое волокно диаметром 0,5–1,5 мм с нанесенной на внутренней поверхности УФ-мембраной.

Для получения большой фильтрующей поверхности группы полых волокон группируются в модули, обеспечивая немалый расход величиной 47–50 м2. Одним из основных критериев при выборе типа УФ-мeмбран является содержание взвешенных веществ в обрабатываемой воде. Разработанные за последнее время УФ-мембраны позволяют работать практически с любым содержанием взвешенных веществ. УФ-мембраны удаляют из воды органические молекулы с молекулярным весом 200–300 Да, коллоидные и тонкодисперсные частицы размером более 0,01 мкм, бактерии и вирусы.

В ряде случаев, УФ-мембраны эффективно уменьшают окисляемость и цветность воды. Такие мембраны применяются в промышленности и в быту и обеспечивают высокое качество очистки воды от вышеперечисленных примесей, существенно не изменяя минеральный состав воды. Полученная в результате ультрафильтрaции вода пригодна для питья и технического использования и может применяться для получения питьевой воды непосредственно из поверхностного источника.

Поскольку УФ-мембрана является барьером для бактерий и вирусов, первичное хлорирование воды не требуется. Также ультрафильтрация используется в качестве ступени предвaрительной oчистки воды перед подачей в систему обессоливания или умягчения, нанoфильтрации и обрaтного осмоса. В аппаратном исполнении ультрафильтрация аналогична системам обратного осмоса. Отличие заключается в гораздо более высоких требованиях к отводу от мембранной поверхности концентрированного раствора.

В отличие от обратного осмоса ультрафильтрацию используют для разделения водных растворов и систем, в которых молекулярная масса растворенных компонентов намного больше молекулярной массы растворителя. Условно принимают, что для водных растворов молекулярная масса концентрата должна быть более 500 Да. Как и в системах обратного осмоса в ультрафильтрации движущей силой является разность давлений. Обычно ультрафильтрацию проводят при невысоких рабочих давлениях 0,2–1 МПа.

Ультрaфильтрaция воды по сравнению с альтернативными технологиями имеет ряд существенных преимуществ. Установки не требуют высокого рабочего давления, компактны, просты в обслуживании (табл. 3), что обуславливает низкую себестоимость отфильтрованной воды, которая определяется в зависимости от качества исходной воды и производительной мощности установки. При этом, чем больше объемы производства, тем ниже себестоимость 1 м3 очищенной воды.

Расходы энергии при проведении ультрафильтрации и обратного осмоса соизмеримы; площадь установок ультрафильтрации составляет 1/3 от площади, которую занимают альтернативные системы фильтрaции аналогичной производственной мощности, а расход энергозатрат уменьшается в два раза. Небольшая занимаемая площадь установки для ультрaфильтpации в свою очередь приводит к снижению капитальных затрат на строительство и обустройство помещения для размещения нового оборудования.

Использование ультрафильтрационных модулей в обратноoсмотических установках приводит к снижению эксплуатационных расходов за счет более длительного срока службы УФ-мембран, при этом происходит стабилизация индекса плотности осадка (коллоидного индекса SDI) на уровне 1–2, что уменьшает частоту плановых промывок и замены ОС-мембран. Рекомендуется использовать системы умягчения для достижения большей эффективности очистки.

К ограничениям применения ультрафильтрации относят узкий технологический диапазон — необходимо точно соблюдать условия проведения процесса (давление, температуру, состав водной смеси и т.д.), сравнительно небольшой срок службы УФ-мембран от одного до трех лет вследствие осадкообразования в порах и на их поверхности, что приводит к засорению и нарушению структуры УФ-мембран.

Качество воды, полученной методом ультрaфильтрaции должно удовлетворять следующим требованиям: по взвешенным веществам концентрация менее 1 мг/л; по мутности менее 0,1 мг/л по каолиновой шкале; по катиону Fe3+ менее 0,1 мг/л; по перманганатной окисляемости, как правило, менее 5 мг/л; по микробиологическим показателям степень задержания 99,9 %. Нанофильтрация (НФ) занимает промежуточное положение между обратным осмосом и ультрафильтрацией и базируется на способе ее прохождения под давлением около 6–8 МПа через селективные нанофильтрационные (НФ) мембраны. Основным материалом НФ-мембран являются полисульфоамид, фторопласт, ацетат целлюлозы и другие материалы.

Размер пор мембран, который варьирует от 0,001 до 0,01 мкм, подбирается таким образом, что сквозь них могут проходить одновалентные ионы, а двухвалентные ионы и более крупные ионы и молекулы задерживаются НФ-мембраной. Наиболее эффективно при этом удаляются из воды разнообразные органические соединения с молекулярной массой выше 300 Да, микроорганизмы, бактерии, вирусы и некоторые растворенные соли (10–15 %) в зависимости от структуры НФ-мембраны.

В результате нанофильтрации вода умягчается и теряет большую часть растворенных солей. Для проведения процесса нанофильтрации используют установки с рулонным мембранным модулем. Новые разработки в области склеивания и накладки плоских мембран в рулоны позволили сделать мембранные модули подобного исполнения самыми эффективными. Рулонный элемент состоит из перфорированной трубы, к которой герметично прикреплен пакет, состоящий из двух склеенных между собой НФ-мембран и дренажной прокладки между ними.

Кроме пакета к трубе монтируется сетка-сепаратор для турбулентности потока. В процессе фильтрации очищаемая вода под давлением подается в мембранный модуль и проходит через сетку-сепаратор по поверхности НФ-мембран. Селективность НФ-мембран обусловлена особенностями их строения и составом: полупроницаемые мембраны для нанофильтрации воды пропускают молекулы воды, некоторые органические молекулы и одновалентные ионы.

В основном метод очистки воды нанофильтрацией применяется для умягчения и опреснения воды. Современные нанофильтрационные установки — альтернатива установкам ионообменного умягчения воды. Они представляют собой достаточно сложные системы, основными функциональными элементами которых является селективная НФ-мембрана, корпус и насос, подающий воду в корпус фильтра для нанофильтрации воды.

Корпус установки представляет собой механически прочный чехол, в котором размещается НФ-мембрана. Обычно для изготовления корпусов установки для нанофильтрации воды используются термопрочные пластмассы, однако возможны и другие варианты. Большое значение имеет устойчивость материала, из которого выполнен корпус установки для нанофильтрации, к высоким температурам, поскольку от этой характеристики зависит возможность эксплуатации установок для нанофильтрации в системах горячего водоснабжения.

Насос установки для нанофильтрации воды необходим для создания определенного давления для активированной диффузии в системе нанофильтрации воды: при недостаточном давлении не возможна нанофильтрация, при превышении давления увеличивается риск механического повреждения чувствительной мембраны. Различаются несколько основных типов установок для нанофильтрации в зависимости от конструктивных особенностей: устройства с одним и несколькими модулями (табл. 4).

Под модулем установки для нанофильтрации воды подразумевают один корпус с одной установленной мембраной. Установки для нанофильтрации с несколькими модулями используются в основном в тех областях промышленности, где принципиальное значение имеет максимальное обессоливание воды; то есть для получения технической воды, которая может быть использованы в различных отраслях промышленности. Широко распространены установки для нанофильтрации воды в химической промышленности, где чистота воды имеет решающее значение.

Часто установки для нанофильтрации используются в котельных и системах отопления, где неочищенная вода является причиной возникновения накипи и значительно снижает эффективность работы системы. Другое применение имеют установки для нанофильтрации в системах водоснабжения различных медицинских учреждений, фармацевтических компаниях, и во всем разнообразии нефтеперерабатывающей промышленности. В некоторых случаях установки для нанофильтрации воды используются для очистки опасных для окружающей среды сточных вод некоторых отраслей производства. Это связано с высокой степенью эффективности работы данных установок.

Аппараты для баромембранных процессов

К аппаратам для осуществления баромембранных процессов в промышленных масштабах предъявляются требования, определяемые возможностью их изготовления и условиями эксплуатации. Аппараты для осуществления баромебранных процессов должны иметь большую поверхность мембран на 1 м3 объема аппарата, возможность функционирования под давлением, и быть простыми в сборке и монтаже из-за необходимости периодической замены мембран [12].

Для каждого конкретного баромембранного процесса разделения подбирается конструкция, обеспечивающая наиболее оптимальные условия проведения данного процесса. В зависимости от конструктивных особенностей различают типы баромембранных аппаратов: плоскокамерные, трубчатые, рулонные и половолоконные. Для обратного осмоса, как правило, используют плоскокамерные, трубчатые и рулонные аппараты; для ультрафильтрации — плоскокамерные и трубчатые; для микрофильтрации — те же аппараты, а также обычные патронные фильтры; для испарения через мембрану — те же аппараты, что и для баромембранных процессов, снабженные системами подогрева, вакуумирования, подачи инертного газа и конденсаторами паров.

В плоскокамерных баромембранных аппаратах (рис. 3) разделительный элемент состоит из двух плоских (листовых) мембран, между которыми расположен пористый дренажный материал (подложка). Элементы размещаются на небольшом расстоянии один от другого (0,5–5 мм), в результате чего между ними формируются мембранные каналы, по которым циркулирует разделяемый водный раствор. Поток воды с концентрированными солями — концентрат выводится из аппарата через трубу в сток, а обессоленная вода — пермеат отводится по дренажному материалу в коллектор.

Для турбулизации водного потока за счет поперечного перемешивания и предотвращения соприкосновения проницаемых мембранных элементов применяют сетку-сепаратор. В случае необходимости значительного концентрирования исходного водного раствора в аппарате устанавливают несколько последовательно работающих секций.

Поверхность разделительной мембраны, приходящаяся на единицу объема аппарата, то есть плотность упаковки мембраны, для плоскокамерных аппаратов низка (60–300 м2/м), поэтому их используют в установках небольшой производительности для разделения жидких и газовых смесей. Трубчатые баромембранные аппараты (рис. 4) состоят из набора пористых дренажных трубок, изготовленных из пористого материала, диаметром 5–20 мм, на внутренней или наружной поверхности которых расположены мембраны из ацетата целлюлозы.

Аппарат данной конструкции состоит из множества аналогичных труб, расположенных параллельно друг другу. Обрабатываемую воду непрерывным потоком направляют насосом высокого давления (5–10 Мн/м2, или 50–100 бар) в трубное либо межтрубное пространство аппарата, а отводится два потока — пермеат и концентрат, сливаемый в сток.

Трубчатые аппараты, в которых плотность упаковки мембран составляет 60–200 м2/м3, используются для очистки водных растворов и жидких сред от растворенных солей и примесей, умягчения и опреснения морской воды с высокой концентрацией растворенных солей. В рулонных, или спиральных баромембранных аппаратах (рис. 5) мембранный элемент имеет вид рулонного пакета с подложкой из дренажного материала; три его края герметизированы, а четвертый прикреплен к перфорированной трубке для отвода пермеата, на которую монтируется пакет вместе с сеткой-сепаратором.

Разделяемый поток воды движется в осевом направлении по межмембранным каналам, а пермеат — спиралеобразно по дренажному материалу и поступает в отводящую трубу. Аппараты этого типа отличаются высокой плотностью упаковки мембран (300–800 м2/м3), но сложнее, чем плоскокамерные в изготовлении. Они используются в установках средней и большой производительности для разделения жидких и газовых смесей.

В баромембранных аппаратах с волокнистыми мембранами (рис. 6) рабочий элемент обычно представляет собой цилиндр, в который помещен пучок полых мембранных волокон с наружным диаметром 80–100 мкм и толщиной стенки 15–30 мкм. Разделяемый раствор омывает наружную поверхность волокна, а по его внутреннему каналу выводится пермеат. Благодаря высокой плотности упаковки мембран (до 20 тыс. м2/м3) эти аппараты применяют в опреснительных установках большой производительности (0,01–20 тыс. м3/сут.).

Современные баромембранные аппараты представляют собой агрегаты с предочисткой воды, устанавливающиеся на линии подачи воды. Баромембранные аппараты получают все большую популярность благодаря надежности, компактности, удобству в эксплуатации и высокой степени водоочистки. Они используются в США и Европе для водообработки и водоочистки питьевой воды с содержанием солей 500–1000 мг/л; обратноосмотические системы высокого давления очищают солоноватую и морскую воду (36 тыс. мг/л) до стандарта питьевой.

При эксплуатации баромембранных аппаратов необходимо соблюдать соответствующие правила эксплуатации и регулярного обслуживания. Мембрана, являющаяся основным функциональным элементом баромембранных аппаратов, отличается высокой чувствительностью к любым агрессивным воздействиям внешней среды. Так, например, перепады давления в системе неизбежно приводят к механическому повреждению мембраны, что приведет к потере мембраной селективности и неэффективности работы аппарата.

Также мембраны чувствительны к действию некоторых химических элементов. К таким элементам, например, относится хлор, который при контакте с мембраной разъедает ее тонкий слой, что приводит к необходимости замены мембраны в связи с потерей работоспособности. Механически повредить тонкий слой композитной мембраны могут также крупные частицы нерастворимых загрязнителей — частицы ржавчины, песка или глины.

Для предотвращения механических и химических повреждений, вызываемых загрязнителями воды, рекомендуется перед баромембранным аппаратом устанавливать сорбционные фильтры, которые эффективно удаляют из воды многие загрязнители, включая нерастворимые загрязнители и такие химически опасные для мембраны химические элементы как хлор.

При полном засорении мембраны возникает необходимость увеличения давления для нормальной диффузии воды сквозь мембрану, увеличение давления в свою очередь приводит к механическим повреждениям мембраны и выходу из строя аппарата. Для предотвращения потери работоспособности необходимо периодически промывать мембрану смесью воды и воздуха или специальными моющими реагентами.

Выводы

Баромембранные процессы обладают существенными преимуществами по сравнению с другими способами фильтрации: энергетические затраты сравнительно невелики, установки конструктивно просты и компактны, работа их может быть легко автоматизирована. Мембранные процессы разделения осуществляют при температуре окружающей среды без фазовых превращений и применения химических реагентов, что наряду с простотой аппаратурного оформления и его обслуживания определяет их экономичность и широкие перспективы для создания принципиально новых, малоэнергоемких и экологически чистых технологий.