В настоящее время наблюдается повышенный интерес с научной и практической точки зрения к теплообменным аппаратам систем теплоснабжения и горячего водоснабжения в части повышения коэффициента теплопередачи, то есть интенсификации процесса теплообмена в связи с увеличением стоимости теплоносителя и проблемой роста затрат на обогрев и горячее водоснабжение.

Снижение массогабаритных характеристик теплообменных аппаратов также является на сегодняшний день актуальной проблемой. Одним из возможных путей её решения является интенсификация процесса теплообмена.

Опыт создания и эксплуатации различных теплообменных аппаратов показывает, что применяемые уникальные методы интенсификации теплообмена обеспечивают уменьшение габаритов и металлоёмкости данных устройств в полтора-два раза в сравнении с подобными стандартными аппаратами при одинаковых параметрах тепловой мощности и той мощностью, которая затрачивается на прокачку теплоносителей. При выборе метода интенсификации теплообмена необходимо учесть не только эффективность самой поверхности, но и её универсальность для различных однофазных и двухфазных теплоносителей, технологичность обработки поверхности, сборки теплообменного аппарата, прочностные и надёжностные характеристики, загрязняемость поверхности теплообмена, особенности эксплуатации и т.д. Из-за данных факторов существенно сужается возможность выбора наиболее эффективного метода.

Наиболее актуальной задачей является изучение влияния в исследуемом в данной работе канале определённого профиля опережающего роста теплоотдачи относительно повышения гидравлического сопротивления по сравнению с аналогичным гладким каналом.

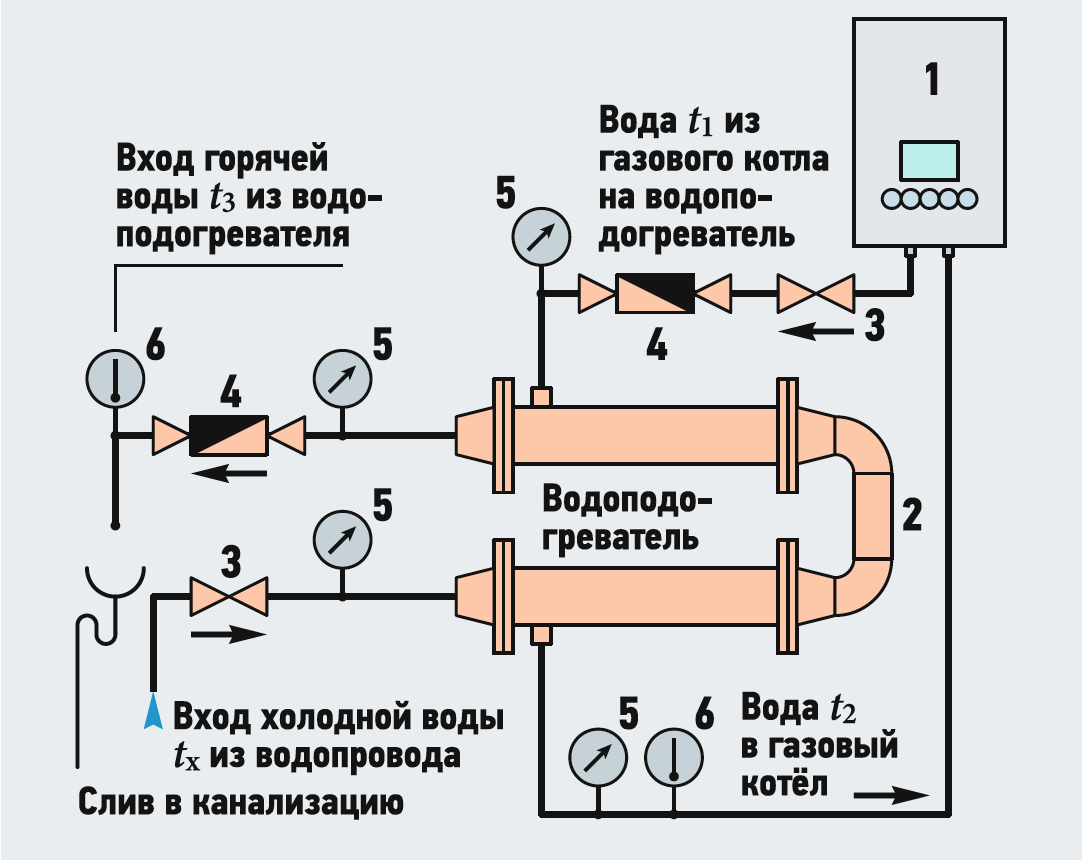

Рис. 1. Схема экспериментальной установки [1 — газовый котёл мощностью 24 кВт; 2 — кожухотрубный теплообменный аппарат (стандартной и изменённой поверхностью теплообмена); 3 — вентиль; 4 — счётчик холодной и горячей воды крыльчатый СВ-15; 5 — манометр; 6 — мультиметр; 7 — газовый счётчик]

Также объектом исследования является проблема отложения накипи на теплообменных поверхностях теплообменных аппаратов в виде выпадающих на стенки солей жёсткости, таких как оксиды железа, кремния, магния и кальция [1]. Как известно, наиболее эффективными считаются способы увеличения теплоотдачи за счёт изменения профиля каналов теплообменных аппаратов, которые дают возможность увеличить коэффициент теплопередачи при незначительном гидравлическом сопротивлении и снизить металлоёмкость теплообменного канала, что влияет на экономическую эффективность. Также решается актуальная на сегодняшний день проблема накипеобразования. Для рационального использования предлагается конструкция внутренней поверхности теплообмена с винтовыми канавками [2].

Изменения конструктивных особенностей стандартных профилей на предлагаемый профиль поверхности теплообмена позволяет увеличить коэффициент теплоотдачи, вместе с чем значительно снижая количество отложений солей на поверхности при достаточно незначительном приросте гидравлических сопротивлений и со значительным снижением металлоёмкости. Для повышения долговечности, технологичности и эффективности теплообменных аппаратов было принято решение применить изменённый профиль теплообменной поверхности с винтовыми канавками и сравнить его характеристики с гладким и кольцевым профилями.

Это определило необходимость разработки конструкции высокоэффективной теплообменной поверхности, отвечающей всем вышеуказанным требованиям.

Для проведения эксперимента с целью сравнения теплообменных поверхностей со стандартными и изменённым (винтовые канавки с дополнительным оребрением) профилями были изготовлены различные кожухотрубные теплообменные аппараты.

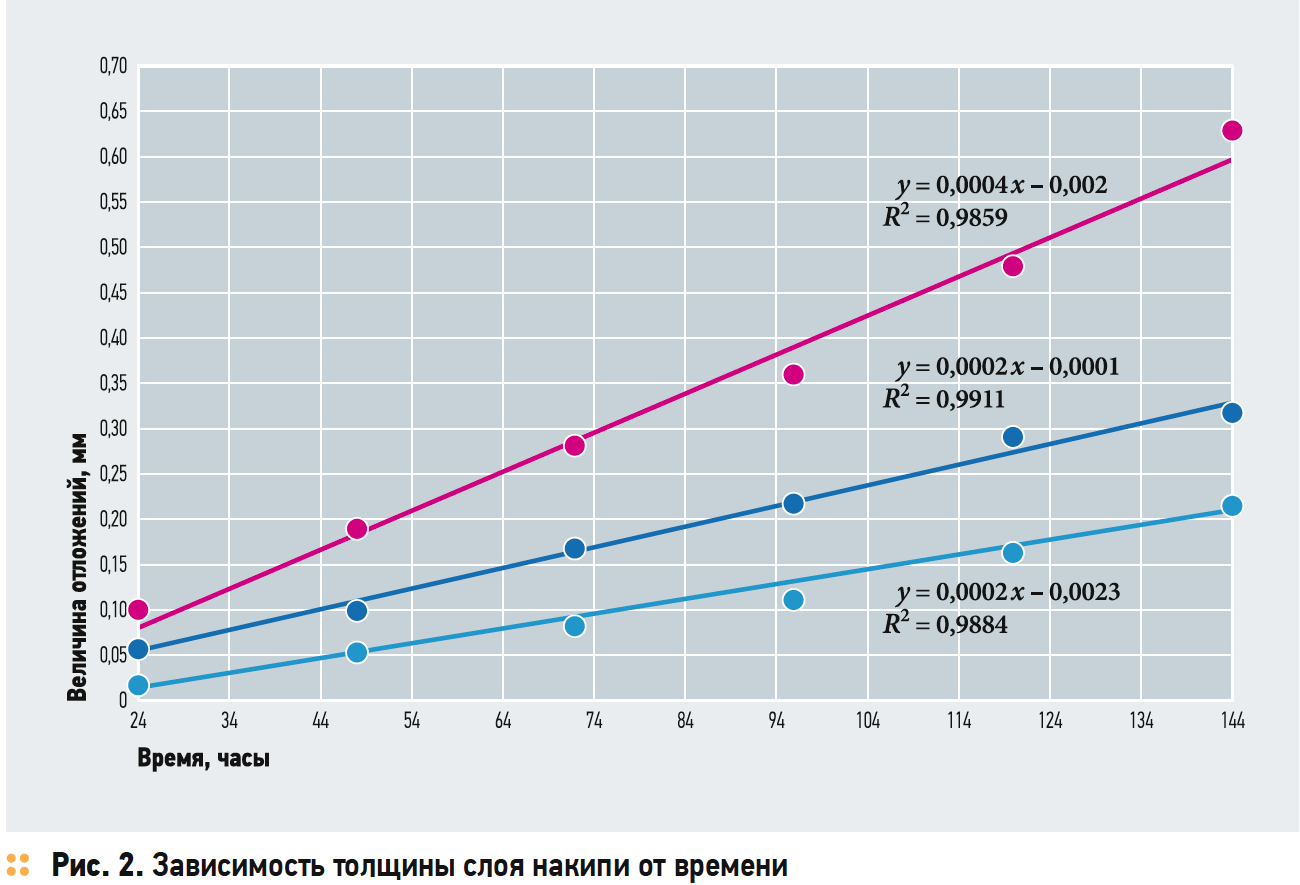

В ходе исследований была смонтирована экспериментальная установка, на которой были получены данные о величинах отложения накипи на внутренней поверхности теплообменных каналов с гладким профилем и профилями с кольцевыми и винтовыми канавками теплообменной поверхности. Эксперимент выявил тот факт, что в теплообменных каналах с винтовыми канавками происходит турбулизация пограничных слоёв на внутренней и внешней поверхностях, в результате чего в подобных теплообменных трубах наблюдается повышение коэффициента теплоотдачи и значительное сокращение количества образовавшейся накипи.

Исследования проводились на теплообменных каналах, изготовленных в лабораторных условиях из стальной трубы с внутренним диаметром 20 мм и толщиной стенки 2,8 мм. В качестве теплоносителя для ускорения процесса накипеобразования использовалась вода с хвостохранилища ООО «Башкирская медь» города Сибай. Характеристики воды, применяемой в качестве теплоносителя: рН = 12,05; железо общее — 1,55 дм³; кальциевая жёсткость — 64,0 дм³ [4].

В процессе экспериментальных исследований температура теплоносителя поддерживалась равной 60 °C. Замеры величины отложения накипи на внутренней поверхности теплообменных каналов производились ультразвуковым толщиномером Olympus MG2-DL. Замеры проводились с интервалом в 24 часа.

В результате анализа были получены зависимости изменения величины толщины слоя образовавшейся накипи от величины временного интервала. В результате экспериментальных исследований были проанализированы аналитические и графические зависимости и сделан вывод о том, что поверхность теплообмена с винтовыми канавками имеет минимальную толщину образования накипи при прочих равных условиях в сравнении с кольцевыми канавками и с канавками, имеющими гладкую поверхность на 31 и 65 %, соответственно.

Таким образом, полученные результаты позволяют спрогнозировать увеличение срока службы теплообменных каналов, а также рассчитать возможное снижение их проходной способности за определённый промежуток времени.

Исходя из вышеизложенного, можно сделать вывод об экономической целесообразности применения теплообменных каналов с изменённым профилем, то есть с винтовыми канавками, что приведёт к значительному снижению затрат на их эксплуатацию и максимально возможному увеличению межремонтного срока.