Александр Александрович, расскажите, пожалуйста, как всё начиналось.

А.Л.: Компания «РИФАР» основана в 2002 году. Название расшифровывается как «Российско-итальянская фабрика алюминиевых радиаторов», поскольку изначально были договорённости с итальянскими коллегами развивать проект совместно. Затем они отказались, и позже мы поняли, что это к лучшему: инженерные и организационные подходы к производству у нас заметно различаются.

Успешное преодоление проблем в начале пути позволило сделать важный вывод: нельзя слепо повторять чужие решения, нужно искать свой путь, примерять всё на себя, учитывать конкретные условия.

Сейчас компании 16 лет. За это время произведено более 60 миллионов секций радиаторов. Продукцию хорошо знают во всей России, а также в Киргизии, Белоруссии, Казахстане и Азербайджане.

Рынок отопительных приборов консервативен, очень редко появляются значимые именно с технической точки зрения новинки. Но вам удалось расшевелить эту сферу.

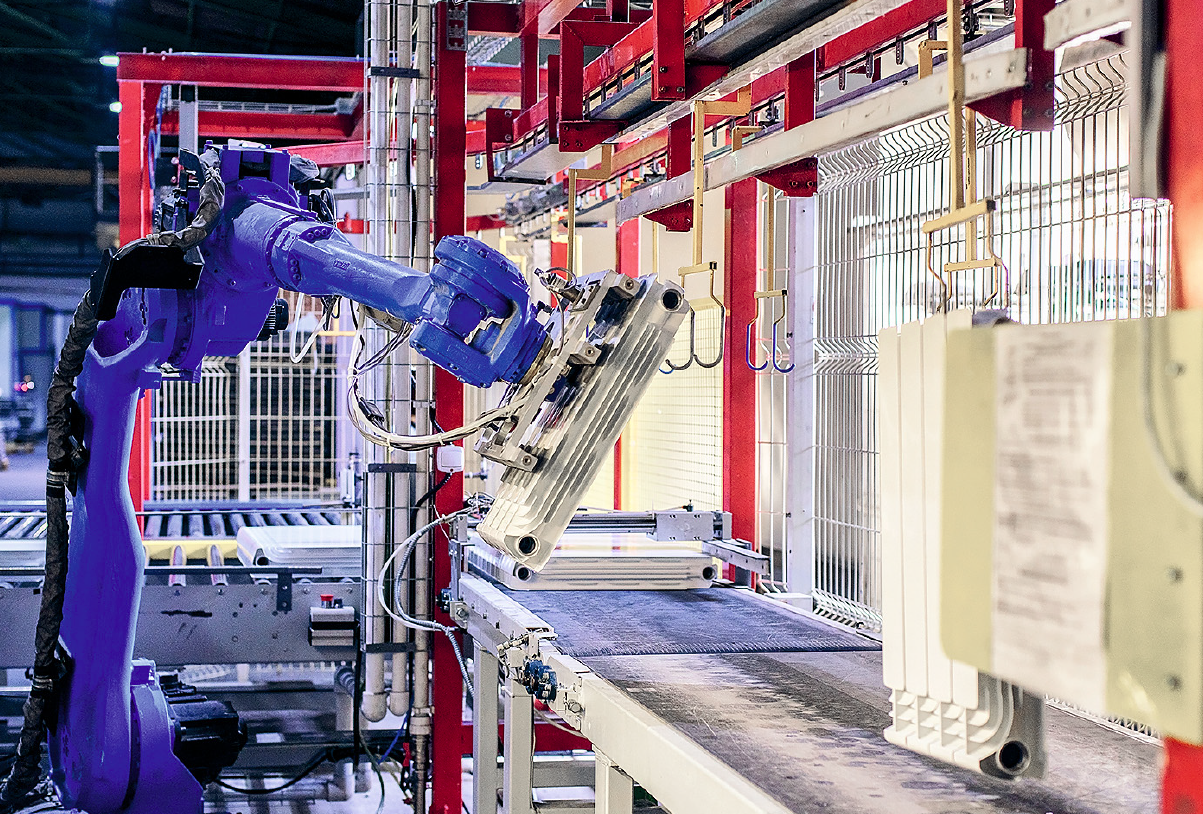

А.Л.: Для большого производства важны и новые решения, и постоянные, иногда незаметные со стороны улучшения, совершенствование процессов производства, разработки. И нам есть чем гордиться. Завод «РИФАР» первым в мире выпустил алюминиевые радиаторы с конструкцией, в которой обжимные нижние заглушки и новые уплотнения обеспечили давление разрушения не менее 60 атмосфер. Мы разработали и наладили выпуск первых монолитных радиаторов, а в 2012 году установили мировой рекорд производительности литейных комплексов при производстве секций радиаторов. Мы сумели создать современное предприятие с одной из самых высокоразвитых моделей автоматизации в отрасли.

Каким в вашем представлении должен быть идеальный радиатор?

А.Л.: Наша философия выражена фразой «Купил и забыл». Потребитель не должен разбираться в отопительных приборах, не должен быть в этом специалистом. Он должен иметь возможность купить качественный отопительный прибор, о деталях которого забудет сразу после установки и на весь срок эксплуатации.

Чтобы достичь подобного результата, нужны особые требования к используемым материалам, создание системы контроля каждого технологического процесса. Массовое производство с большим количеством операций должно быть организовано только по специальным промышленным законам. Это относится к контролю входящих материалов и комплектующих, к межоперационному контролю качества.

Как пример такого подхода — все радиаторы RIFAR без исключения проходят два раза проверку на герметичность: после сборки и после окраски. Мы даём гарантию на наши изделия и ответственны перед людьми!

Сейчас актуальная тема — обязательная сертификация. Что изменилось на радиаторном рынке?

А.Л.: Обязательная сертификация радиаторов отопления — это значит, что каждый радиатор, продающийся в магазине или установленный в вашей новой квартире, доме, офисе, произведён по единым и понятным для всех правилам безопасности, обладает необходимым запасом прочности, а тепловая мощность, указанная в его характеристиках, правдива и подтверждена надёжной испытательной лабораторией. Это значит, что в магазинах перестанут задавать вопросы, почему тепловая мощность у радиаторов одинаковая, а вес отличается в два раза. Люди устали от количества недостоверной, порой откровенно завышенной информации о технических характеристиках радиаторов в добровольных сертификатах неизвестного происхождения.

До введения в России обязательной сертификации профессионалы отрасли, проектирующие здания и сооружения, не были обязаны придерживаться какихлибо стандартов при выборе отопительного оборудования. Ситуация с выбором радиаторов для систем отопления была пущена на самотёк, зачастую в проекты закладывались дешёвые модели с завышенными тепловыми и прочностными характеристиками.

После вступления в силу обязательной сертификации всё изменилось: теперь распространение радиаторов, не соответствующих ГОСТу, невозможно.

Однако только введения процедуры обязательной сертификации недостаточно, необходима ещё и постоянно действующая система контроля. К чему привело её отсутствие в Европе? К тому, например, что в погоне за низкой стоимостью некоторые производители стальных радиаторов используют прокат с толщиной на 10–15 процентов меньше, чем требуют европейские нормы.

Как это влияет на срок эксплуатации отопительного прибора?

А.Л.: Срок эксплуатации радиатора во многом зависит от качества теплоносителя в системах отопления, качества используемых материалов и толщины стенок отопительного прибора.

Нормативный документ, устанавливающий требования по водно-химической подготовке теплоносителя в России, во многих городах и посёлках не выполняется. Если обратиться к методическим указаниям, мы увидим, что допустимое значение показателя агрессивности сетевой воды приводит к скорости коррозии стальной поверхности на 0,085 миллиметра в год.

Что касается общей ситуации в нашем секторе, можно констатировать: российские предприятия производят радиаторы, не зная, в каких условиях они будут эксплуатироваться. Представьте, что производитель чайников не знает, к какой электросети будет подключаться его техника. Это же немыслимая ситуация! И объясняется она тем, что согласно нормативу характеристики теплоносителя по количеству растворённого кислорода, солей и показателю pH должны соответствовать очень высоким показателям, лишь немного отличающимся от европейских.

При этом в другом нормативном документе говорится, что значение коррозии стали может быть «низким» (менее 0,03 миллиметра в год) и может быть «допустимым» (менее 0,085 миллиметра в год). Существует и другой норматив, в котором указывается минимальный срок эксплуатации радиатора отопления в открытых системах отопления 15 лет, в закрытых — 30 лет. И, естественно, главный документ для изготовителя радиаторов — это ГОСТ 31311–2005, в нём отмечено, что минимальная толщина стенки стального радиатора, контактирующая с водой, — 1,2 миллиметра, алюминиевого — 1,5 миллиметра.

С подобными характеристиками срок службы отопительного прибора с очень хорошей водой будет более 30 лет, с водой с допустимым качеством — не более 12 лет. Для производителя радиаторов вводные понятны все, кроме одной — агрессивности воды, которая будет протекать через радиатор.

Мы для себя приняли путь изготовления отопительных приборов для худших условий эксплуатации. Стенки из стали и из алюминия увеличены для придания необходимой надёжности. Также используем только стали без коррозионно-активных неметаллических включений, что обеспечивает отсутствие наиболее опасной язвенной коррозии. Да, следствием этого являются высокие показатели металлоёмкости и увеличение себестоимости, но в существующих условиях мы не видим других технических решений.

Мы надеемся, что ситуация с качеством сетевой воды будет улучшаться. Для этого есть положительные примеры. Так, в странах Северной Европы средняя скорость коррозии стальных труб тепловых сетей составляет 0,02 миллиметра в год. Для таких условий эксплуатации компания «РИФАР» смогла бы выпустить радиатор совсем с другими параметрами.

Потребителям стоит особое внимание обращать на массу покупаемых радиаторов. Дешёвый и лёгкий радиатор по определению не может быть надёжным и высокоэффективным.

Почему в России такая ситуация с теплоносителем?

А.Л.: Подготовка качественного теплоносителя обходится тепловым сетям и управляющим компаниям дорого. Компании экономят на этом. Как следствие — трубы, радиаторы, теплообменники и другое отопительное оборудование досрочно выходят из строя.

По данным исследования «Российский рынок радиаторов в 2017 году» агентства «Литвинчук Маркетинг», завод «РИФАР» занимает первое место в России и Восточной Европе по объёму производства биметаллических радиаторов отопления. Что позволило отечественному производству достигнуть такого уровня?

А.Л.: Если взять любую отрасль и выделить лидера, часто выясняется, что слагаемые успеха просты: привносить передовые идеи, непрерывно совершенствовать технологии и повышать качественные характеристики, не обходя стороной даже «мелочи» (которые на деле играют совсем немаленькое значение для людей, пользующихся продукцией), не экономить на оборудовании и материалах, жёстко контролировать качество изделий. Нам посчастливилось собрать команду уникальных профессионалов, дать им возможность развиваться и чётко обозначить цели. Необходимо быть на связи с потребителем, понимать и даже предугадывать его желания и предпочтения. Важно при этом предлагать рынку новые решения, не опасаясь плыть против течения. Казалось бы, очевидные вещи, но, как говорится, дьявол кроется в деталях.

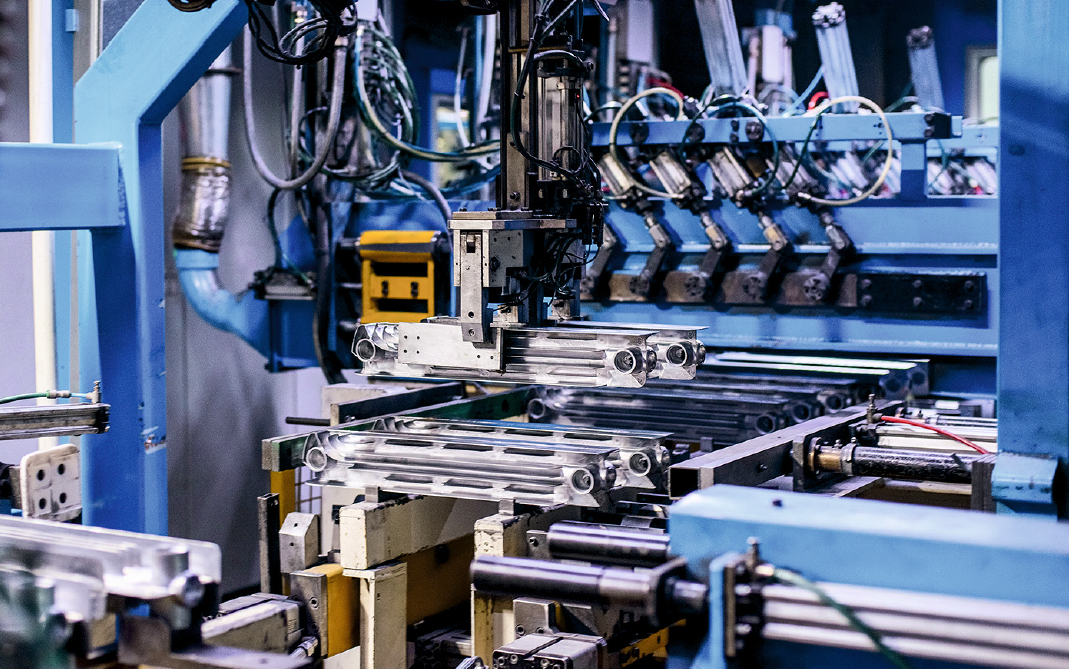

В компании «РИФАР» сделан акцент на качестве продукции, это определяющий фактор при принятии решений: начиная от этапа проектирования и заканчивая готовым изделием. Для обеспечения стабильности результата пришлось не только отладить и автоматизировать производственные процессы, но и контролировать все исходные компоненты — химические и физические свойства металлов, качественные характеристики комплектующих. Если проблемы с алюминием мы решили с помощью традиционных металлургических способов очистки и специальной обработки, то для стали единственный путь — использование сырья, имеющего повышенную стойкость к коррозии.

В результате, чтобы не зависеть от поставщиков и получать изделия с параметрами, превышающими нормы отраслевых стандартов, в 2017 году мы запустили производство электросварных труб.

При этом мы используем сталь, которая применяется для изготовления магистральных трубопроводов повышенной надёжности. Это новая разработка отечественных металлургов, материал без коррозийно-активных неметаллических включений. Произведённые нами стальные трубы мы используем для изготовления закладных элементов биметаллических радиаторов.

Мы вынуждены двигаться по тому же пути развития предприятия, который был в Советском Союзе: не можем найти поставщиков комплектующих, которые бы удовлетворяли нашим требованиям, поэтому запускаем собственное производство. Завод использует современное оборудование из Италии, Германии, Швейцарии, Японии и Кореи. Чтобы его обслуживать, создана серьёзная сервисная служба. У нас одна из самых крупных в отрасли лабораторная база — металлургическая и физико-химическая; она нам необходима для контроля и исследования свойств материалов и комплектующих, поиска и испытания новых технологий, анализа и прогнозирования процессов, которые будут происходить с нашими изделиями в период их эксплуатации. С одной стороны, у подобного развития есть преимущества: способность не зависеть от ситуации вне предприятия, автономность, технологическая гибкость.

С другой — это накладывает на нас высокую степень ответственности, хотелось бы иметь большой выбор надёжных поставщиков, производящих качественную продукцию, и просто пользоваться ею.

Почему другие компании не могут повторить путь «РИФАР», скопировав особенно успешные решения, ведь идти проторённой дорогой проще?

А.Л.: Мы обладаем уникальным оборудованием, спроектированным с нашим участием в единственном экземпляре. Кроме того, скопировать можно отдельные решения, сложнее построить технологию. Для этого нужны квалифицированные специалисты, образование, знания и чёткое понимание целей, желание идти вперёд. Просто копируя, невозможно стать лидером, нужно создавать нечто новое, планировать и предугадывать тот путь, которым будет развиваться отрасль.

Стоит в ближайшее время ожидать новые модели радиаторов?

А.Л.: На данном этапе под собственными торговыми марками наше предприятие производит биметаллические радиаторы MONOLIT, SUPReMO (новая модель, выпущенная в 2017 году), Base, Alp и алюминиевые Alum. Разработаны варианты исполнения этих моделей для нижнего подключения. В 2005 году мы первые в мире выпустили и до сих пор производим биметаллические радиаторы изогнутой формы для эркеров.

Кроме того, клиенты могут заказать модели, окрашенные в любой цвет из палитры RAL и любых других доступных цветовых систем. Даже если человек захочет сделать всего один радиатор нужного ему цвета, мы это сделаем!

Перечисленных моделей достаточно, чтобы обеспечить потребности наших дилеров, поэтому в ближайшее время не планируем выпуск радиаторов с новой конструкцией. Мы анализируем спрос, отслеживаем изменения на рынке отопительного оборудования, непрерывно ищем новые формы. Не хотим идти по пути выпуска традиционных радиаторов с дизайном и техническими параметрами пятидесятилетней давности.

Напротив, каждая новая наша модель будет новой вехой, новым взглядом на, казалось бы, простую задачу обогрева помещения, это будет надёжное и эстетичное решение, опережающее время.

Радиаторы RIFAR пользуются поддержкой. Если человек, делающий ремонт, спросит совета монтажника, тот посоветует модели RIFAR. Если покупатель зайдёт в магазин с большим выбором радиаторов разных марок и уточнит у консультанта, какой радиатор самый надёжный, можно быть уверенным, что ему порекомендуют RIFAR MONOLIT. И это настоящая революция на радиаторном рынке.

Расскажите о создании конструкции, разрушить которую может только давление свыше 250 атмосфер.

А.Л: В 2009 году «РИФАР» выпустил первый в мире монолитный биметаллический радиатор MONOLIT. Это принципиально новый отопительный прибор с особо высокими техническими характеристиками. Секции этой модели соединены контактно-стыковой сваркой, благодаря чему в радиаторе в принципе нет потенциально опасных участков для возникновения протечек.

Девизом стала фраза: «Без ниппеля. Без прокладки. Без протечек».

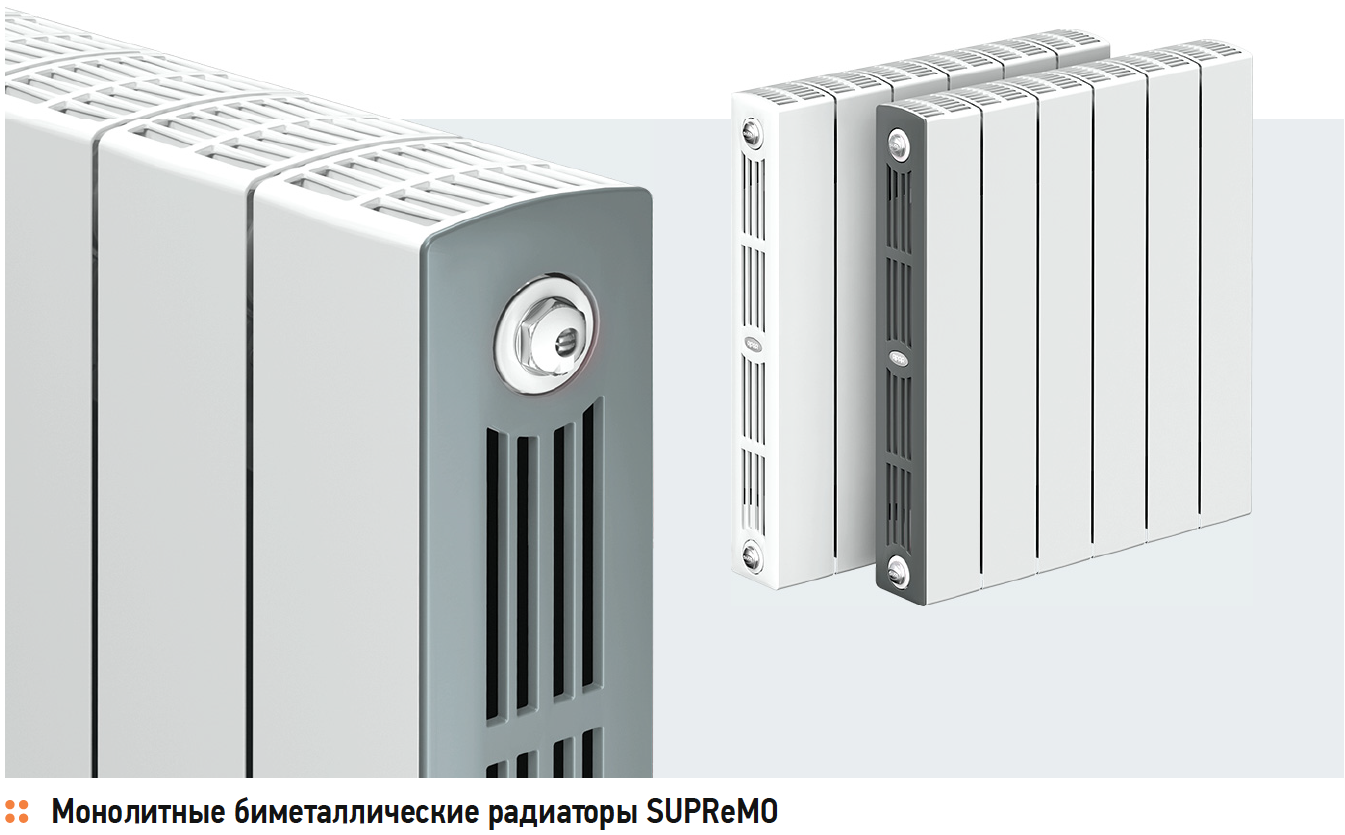

И, кстати, теперь нельзя быть уверенным, что консультанты в магазине предложат MONOLIT, ведь могут рекомендовать и RIFAR SUPReMO.

Интересно, расскажите подробнее об этой модели.

А.Л.: SUPReMO — это новый шаг, и с точки зрения дизайна, и с точки зрения технологий, которые в итоге позволили получить высокую теплоотдачу — 202 ватта на секцию. Дизайн, судя по вниманию со стороны рынка, понравился покупателям. Видим большой интерес дизайнеров интерьеров, их привлекает необычная форма, возможность заказать радиаторы подходящего для проекта цвета. Популярны двухцветные варианты окрашивания.

За счёт боковых панелей (ещё одна особенность SUPReMO), которые закрывают острые «рёбра», модель пользуется спросом у семей с детьми. По данным наших дилеров, есть стабильный спрос в медицинских и детских учреждениях.

В конструкции радиатора нет скрытых полостей, поэтому проводить влажную уборку легко и удобно, модель имеет гигиенический сертификат.

Какие цели ставите перед собой в будущем?

А.Л.: В первую очередь мы и дальше будем повышать качество наших радиаторов: непрерывно совершенствовать модели, создавать их более практичными и эстетичными, удобными и безопасными. Ведь наша главная цель — тепло в домах россиян!