Биметаллические радиаторы широко востребованы на российском рынке отопления. Их основные преимущества определяются конструктивными особенностями [1]. Стальной сердечник обеспечивает высокую прочность, а хорошая жидкотекучесть алюминиевого сплава позволяет создать развитую поверхность для обеспечения значительной тепловой мощности изделия. Большинство производителей биметаллических радиаторов выпускают их в виде соединённых между собой отдельных секций. Сборная конструкция отопительного прибора позволяет производить перекомпоновку секций под конкретные задачи прямо на строительном объекте. Это очень удобно, однако заставляет обратить особое внимание на межсекционные соединения биметаллического радиатора, поскольку именно они обеспечивают высокие показатели герметичности всего изделия. Высокая прочность отдельных секций радиаторов достигается проще, чем получение высоких рабочих давлений у всего прибора целиком — это уже другая и весьма сложная конструкционная задача.

Рис. 1. Конструкция сборного радиатора

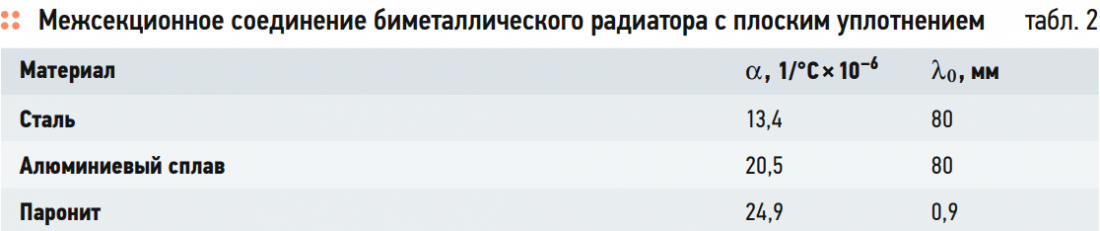

Секции биметаллического радиатора соединяют между собой с помощью специального ниппеля (рис. 1). В каждой секции в верхнем и нижнем коллекторах изготавливают трубную резьбу [2] в один дюйм. Для возможности скручивания секций в них делают с правой стороны правую резьбу, а с левой стороны — левую. Ниппель в виде короткой трубы имеет соответствующие витки с противонаправленной резьбой. Такое исполнение ниппеля и соединяемых секций обеспечивает стягивание секций с требуемым усилием. Очевидно, что если осуществить сборку радиатора только на ниппелях, то не будет герметизации внутренней части [3], где движется теплоноситель (вода). Поэтому для герметизации такого межсекционного стыка используют специальные уплотнительные прокладки.

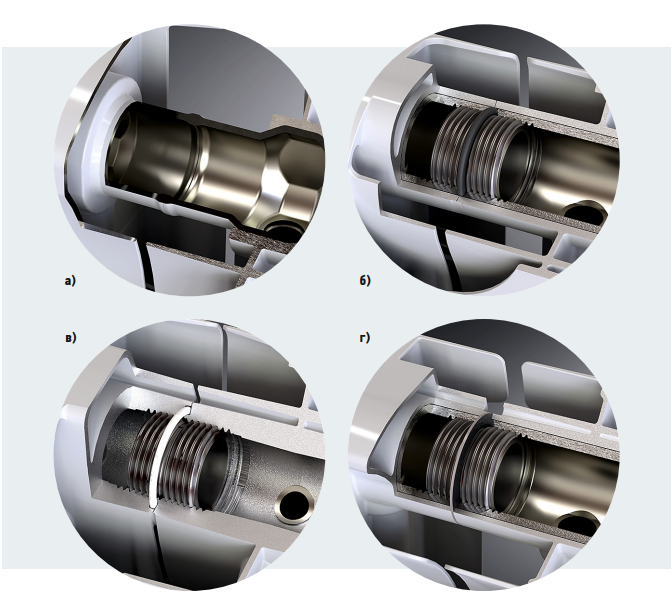

Рис. 2. Виды межсекционного соединения радиаторов (а — безрезьбовое, автоматическая стыковая сварка, б и в — гидравлическое соединение типа «замок», г — простое плоское соединение)

В практике производства биметаллических радиаторов используют в основном три вида соединений. Один из них (рис. 2, а) — это контактная сварка, не требующая никаких уплотнителей (пример — монолитные биметаллические радиаторы [4]), и два других, которые требуют разную конфигурацию прокладок, — замковое соединение (рис. 2, б и в) и плоское соединение (рис. 2, г).

Соединение секций с выполнением кольцевого паза [5] или замковое соединение (рис. 2, б) отличается тем, что прокладка надёжно запирается между секциями. При изготовлении таких прокладок чаще всего используют смеси на базе силикона или EPDM для воды и фторкаучука для масла. Для этого на торцах секций выполняют специальное углубление — седло. При сборке радиатора прокладку размещают и зажимают в полости между соединяемыми секциями и специальным ниппелем (рис. 2, б).

Другой пример замкового соединения — известное техническое решение (рис. 2, в), раскрытое ещё в 1985 году в итальянском патенте [6]. Паз выполняют в алюминиевой части на торце секции, а запирание прокладки обеспечено благодаря взаимному совмещению соответствующих выступов на соседних секциях радиатора.

Приведённые замковые соединения обеспечивают высокие эксплуатационные характеристики в течение очень долгого времени, а также позволяют устройству работать при очень больших давлениях (свыше 100 атм). Материалы уплотнений не подвержены старению и потере других эксплуатационных свойств, характерных при применении паронита и его аналогов.

В биметаллическом радиаторе с горизонтальным стальным коллектором использовать конструкцию с пазом не так просто, как кажется на первый взгляд. Горизонтальный коллектор состоит из стальной трубы, а также наружного слоя из алюминиевого сплава толщиной от 1,3 до 2,5 мм, полученного литьём (рис. 2, б).

Такая двухслойность затрудняет изготовление требуемой канавки одновременно в двух материалах. Вместе с этим очень сложно изготовить канавку только в слое алюминия или в слое стали с размерами, достаточными для размещения в нём эластичной прокладки с сечением, необходимым для надёжной герметизации.

Операцию механической обработки сразу в нескольких слоях из материалов с разными свойствами и с разным типом стружки в рассматриваемой биметаллической конструкции выполнять технологически сложно.

Алюминиевый сплав сильно отличается по механическим свойствам от стали: твёрдость HB применяемого АК12М2 равна 7,0–8,3 МПа, а стали 08ПС — около 11,5 МПа [7], при этом стружка в первом материале ломкая, а во втором — витая. Поэтому, несмотря на преимущества соединения секций с выполнением кольцевой канавки и использованием кольцевого уплотнителя, на практике для биметаллических радиаторов только несколько компаний используют этот способ соединения, остальные предпочитают конструкции с плоским уплотнителем.

Плоское соединение (рис. 2, г) оценивается как экономически более предпочтительное для биметаллического радиатора. Не нужно усложнять технологию и использовать значительно более дорогие уплотнители из необходимых в системах отопления видов резины или силиконов. В любом случае сопрягаемые торцевые части секций радиаторов должны быть прямолинейны, без искажений прилегающих поверхностей для их параллельности, не иметь дефектов, которые могут привести к порче прокладок на этапе сборки радиатора или чрезмерного увеличения усилия сжатия.

Следует пояснить, что практика использования плоского соединения сложилась на основе положительного зарубежного опыта производства алюминиевых радиаторов, который имеет давнюю историю ещё с 1960-х годов [8, 9]. Преемственность плоского межсекционного соединения в конструкции биметаллического радиатора требует корректировки геометрических параметров и оценки влияния некоторых технологических режимов производства для надёжной герметичности прибора.

Сегодня внешние габаритные размеры коллектора биметаллического радиатора с плоским соединением повторяют внешний размер коллекторов обычных алюминиевых радиаторов.

Применяемые для сборки ниппели и прокладки в биметаллическом радиаторе аналогичны алюминиевому прототипу. В процессе покраски радиаторы по-прежнему нагревают до температуры 180–200°C и не учитывают того, что коллектор нового двухкомпонентного изделия имеет сопрягаемые торцевые плоскости, состоящие из двух материалов с разным тепловым расширением.

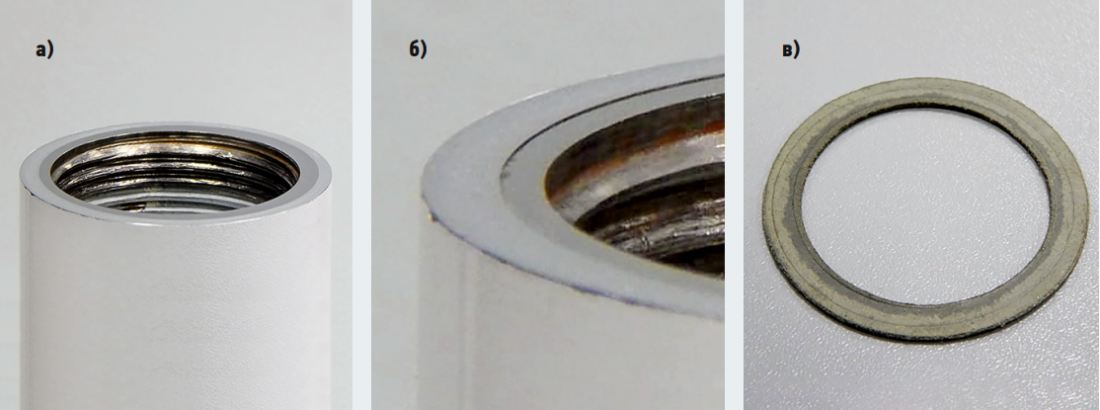

Если рассмотреть конструкцию алюминиевого радиатора с дюймовыми коллекторами, то торцевой внешний диаметр коллектора составляет порядка 41–43 мм, а его внутренний диаметр 33,5 мм. При этом большинство производителей используют прокладки размерами 42 на 32 мм. Внутренний диаметр прокладки 32 мм обусловлен необходимостью без перемещений и плотно охватывать ниппель, который в месте расположения прокладки имеет подобный диаметр. Плоские прокладки таких же размеров используют для сборки биметаллического радиатора.

В Западной Европе производители алюминиевых радиаторов и раньше, и сейчас предлагают изделия со значением рабочего давления 6 атм [10, 11]. Проверку герметичности такого прибора выполняют по нормативу EN442–1 «Радиаторы и конвекторы. Часть 1. Технические условия и требования» [12] давлением, в 1,3 раза превосходящее рабочее, то есть до 7,8 атм. С точки зрения нормативов для подобных соединений размеры прокладок уже не обеспечивают требований для таких давлений, как 7,8 атм, не говоря уже о давлениях, при которых должны испытываться радиаторы отопления в РФ [1, 3]. В нашей стране можно встретить заявляемые производителями значения опрессовочного давления радиаторов в 30 атм для алюминиевых и 45 атм для биметаллических.

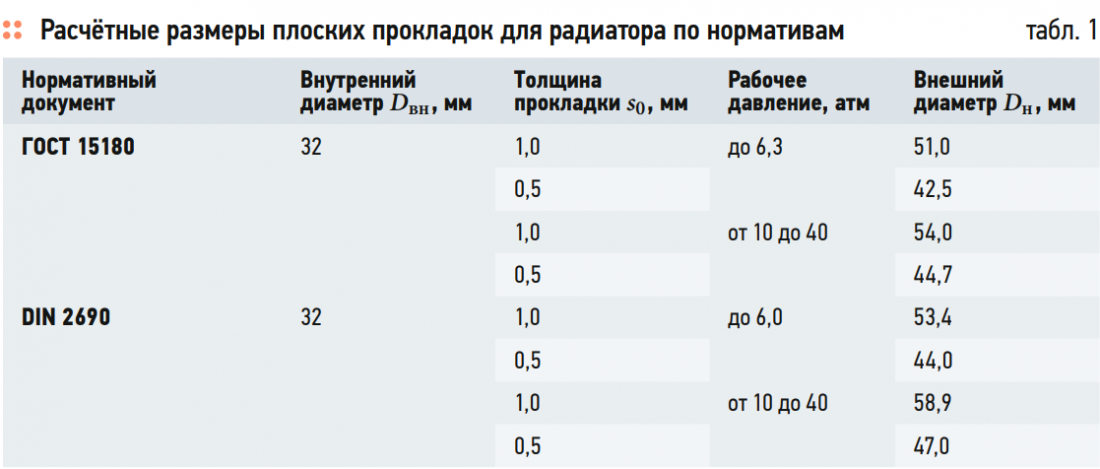

Если обратиться к российскому ГОСТ 15180–86 «Прокладки плоские эластичные. Основные параметры и размеры» [13], то паронитовая прокладка с минимальной указанной толщиной 2 мм должна иметь внутренний диаметр 29 мм (наиболее близкий к 32 мм) и внешний диаметр 63 мм для давлений до 6,3 атм и 69 мм для давлений от 10 до 40 атм. Очевидно, что расчёт надёжности межсекционной прокладки основан на суммарном усилии на выдавливание, являющимся функцией внутреннего давления, длины окружности по внутреннему диаметру плоской прокладки и её толщины.

Если пересчитать внешний диаметр прокладки при её толщине в 1,0 и 0,5 мм и давления до 6,3 атм и более, то получим для внутреннего диаметра 32 мм внешние диаметры, приведённые в табл. 1. Аналогичные размеры будут 70 мм (толщина 2 мм), 54 мм (толщина 1 мм), 44,7 мм (толщина 0,5 мм).

По зарубежным нормативам DIN 2690 «Кольца уплотнительные для фланцевых соединений на номинальное давление от 1 до 40 кгс/см²″ [14] и DIN EN 1514–1 «Фланцы и их соединения. Размеры прокладок для фланцев с обозначением PN. Часть 1. Неметаллические плоские прокладки со вставками или без них» [15] внешний диаметр прокладок для выполнения условия герметичности больше, чем в ГОСТ 15180 [13]. То есть при условии параллельности, соосности и шероховатости Ra от 10 до 5 мкм сопрягаемых торцевых поверхностей нарушены нормы площади прокладки, то есть при фиксированном внутреннем диаметре её внешней диаметр меньше нормы даже при её толщине 0,5 мм и давлении до 6,3 атм.

Теперь рассмотрим, что происходит при производстве радиатора с межсекционным соединением в случае наличия горизонтального стального коллектора. Так, после сборки радиатор проходит операцию порошковой окраски, на этом этапе для полимеризации краски его нагревают ориентировочно до 200°C.

Определим напряжение, возникающее на торце коллектора радиатора.

В расчётах используем линейный коэффициент расширения [16, 17], который показывает, насколько увеличивается каждый метр длины при изменении температуры на один градус:

где Δl — изменение длины; l0 — начальный размер; Δt — изменение температуры;

где t0 — начальная температура; t1 — температура нагрева; l1 — линейный размер при нагреве.

Из этих формул следует, что изменение длины Δl при некоторой температуре (рис. 3), отличающейся от начальной на Δt градусов, выражается формулой:

Воспользуемся законом Гука [16]:

σ = Eε,

где σ — нормальное напряжение в поперечном сечении; E — модуль упругости; ε — относительное удлинение. Используя этот закон определим напряжения при возникающих усилиях в конструкции межсекционного соединения.

Напряжение на прокладке, связанное со сборкой радиатора, при условии сборки с усилием 50 Н·м составит 2,2 МПа. При нагревании секции алюминиевого радиатора до 200°C расширяется весь коллектор секции алюминиевого радиатора. Возникающее при этом дополнительное напряжение объясняется сопротивлением расширению стального ниппеля, материал которого имеет меньший коэффициент теплового линейного расширения, чем алюминиевого коллектора (табл. 2). Таким образом, расширение считаем на длине ниппеля, при этом учитываем, что площадь сечения ниппеля в 2,5 раза меньше, чем площадь алюминиевого торца. Полученное по результатам расчётов значение, равное 0,005 МПа, ничтожно мало по сравнению с начальным напряжением. Максимально возможное расчётное удлинение при таком напряжении составит 0,02 мм [18]. Поэтому для алюминиевого радиатора нагрев при покраске практически никак не скажется на герметичности соединения.

Теперь определим напряжение на торце биметаллического радиатора (рис. 3). Начальное усилие при сборке аналогично значениям, принятым для алюминиевого радиатора. При нагревании секции биметаллического радиатора стальная закладная коллектора и ниппель не создают дополнительных усилий на прокладку. Избыточное сжимающее усилие связано с присутствием алюминиевого слоя, находящегося над стальной закладной коллектора (рис. 3). В этом случае в расчётах необходимо учесть расширение по ширине коллектора секции. Для расчёта используем 80 мм — это стандартная ширина секции радиатора. Полученное расчётное напряжение составит 0,025 МПа, что в пять раз больше, чем у алюминиевого радиатора. При этом деформация участка прокладки, сжимаемой алюминиевой частью коллекторов, составит 0,1 мм.

Рис. 3. Взаимодействие элементов межсекционного соединения биметаллического радиатора с плоским уплотнением при нагреве (1 — слой алюминиевого сплава; 2 — слой стали; 3 — стальной ниппель; 4 — прокладка из паронита; биметаллического а — внешний вид, б — до нагрева; в — после нагрева)

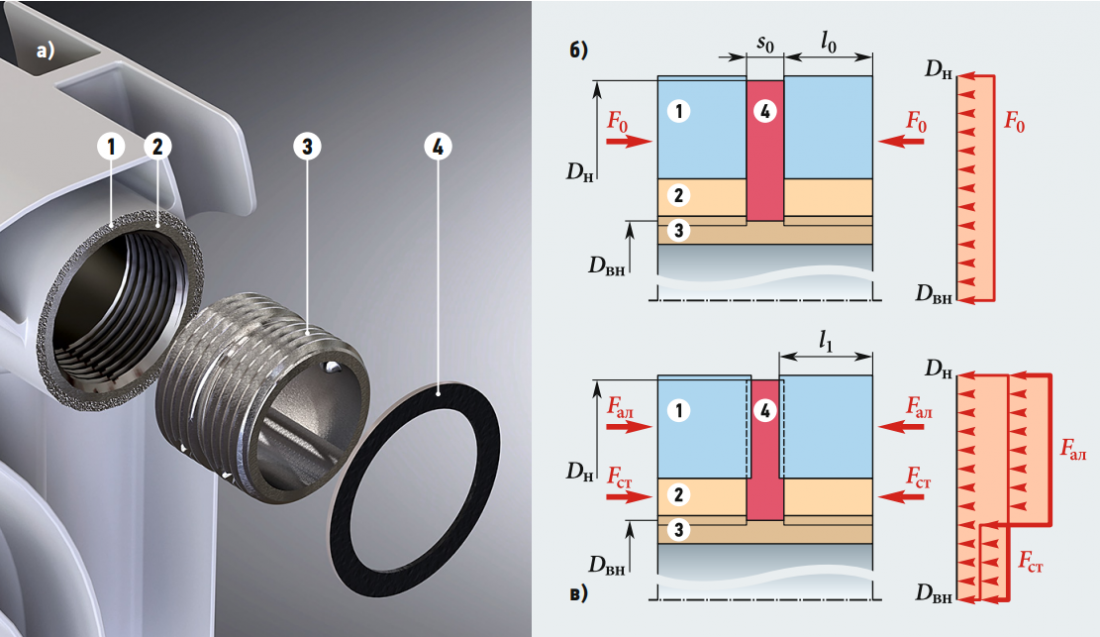

В ходе натурного эксперимента секцию радиатора нагревали в электрической печи и контролировали геометрию торцевой поверхности при температурах 20 и 200°C. Результаты испытания представлены на рис. 4, где видно, что исходный образец имеет ровную торцевую поверхность. При нагреве до 200°C в результате теплового расширения материалов с разными физическими свойствами прокладка испытывает более высокое сжимающее воздействие в алюминиевой части.

Рис. 4. Результаты эксперимента [а — исходный образец при температуре +20°C, б — образец во время нагрева до +200 °C (видна ступенька на разделе «сталь — алюминиевый сплав»), в — формоизменённая прокладка из биметаллического радиатора]

На фотографиях, полученных в ходе эксперимента, наблюдается образование ступеньки на торце нагретой секции и деформация прокладки с характерным окантовывающим следом после извлечения её из межсекционного соединения.

При восстанавливаемости паронитовой прокладки даже до 50% [18, 19] напряжение на торце сжимаемой алюминиевой частью коллекторов уменьшится в два раза. При двукратном нагреве (сушка грунта и полимеризация порошковой краски) напряжение упадёт в четыре раза. Таким образом, наблюдается падение начального усилия, созданного при сборке, то есть ослабление стягивания секций между собой. Далее в результате эксплуатации эффективное сжимающее напряжение будет наблюдаться только на поверхности стальной части торца межсекционного соединения. То есть прокладка будет работать в пределах диаметров 33,5–38 мм.

Если провести сравнение с данными табл. 1, можно сделать вывод о том, что прокладка с такими размерами не соответствует никаким нормативным документам даже при рабочем давлении ниже 6 атм.

Необходимо отметить, что размеры прокладок, указанные в нормативах, даны с коэффициентом запаса. Рабочее давление в системах отопления редко бывает более 6 атм, поэтому мы не наблюдаем массовых межсекционных протечек биметаллических радиаторов. Однако отсутствие запаса надёжности таких соединений приводит к тому, что сбой в технологии изготовления (нарушение шероховатости, условий хранения плоских прокладок, изменение крутящего момента при скручивании секций) может привести к протечке.

Таким образом, при использовании плоского уплотнения оптимизацию соединения рационально направить на предотвращение рассмотренного деформационного воздействия на прокладку со стороны торцевых частей, выполненных из стали и алюминиевого сплава.

В заключение выделим принципиально новый способ межсекционного соединения биметаллических радиаторов, основанный на контактно-стыковой сварке (рис. 2, а), при котором в секциях биметаллического радиатора не выполняется резьба, ниппель и уплотнитель не используются, не происходит уменьшение толщины стенки стального коллектора в месте нарезки или накатки резьбы. В результате получается надёжное герметичное соединение [4].

Выводы

1. Высокое качество радиатора, его герметичность при эксплуатации и продолжительный срок службы обеспечивается надёжным межсекционным соединением.

2. Целью оптимизации замкового межсекционного соединения является обеспечение надёжности и герметичности соединения без сложной механической обработки двухслойной торцевой поверхности, а также отсутствие теплоносителя в зоне контакта стали и алюминиевого сплава.

3. Применение плоской прокладки, хорошо зарекомендовавшей себя в алюминиевых радиаторах, для биметаллических радиаторов имеет ряд особенностей, снижающих надёжность соединения секций.

4. Монолитный биметаллический радиатор не требует герметизации межсекционного соединения. Сварное соединение секций, в отличие от резьбового, обладает уникальной надёжностью.