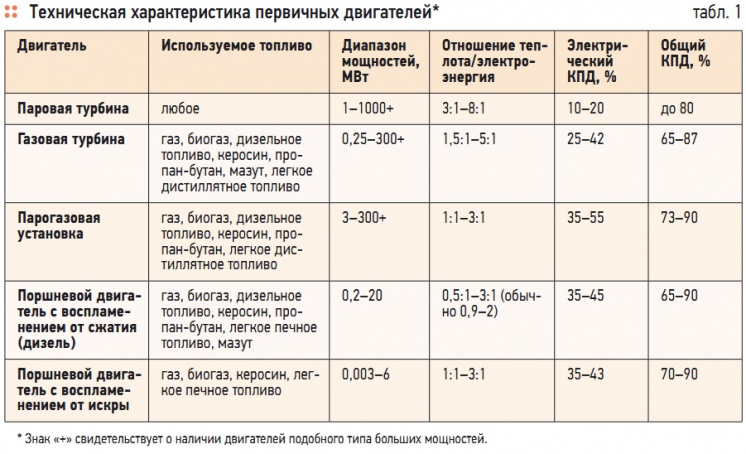

Табл. 1. Техническая характеристика первичных двигателей*

Преимущества от использования систем когенерации для энергоснабжения объектов многогранны: с точки зрения экономичности (в т.ч. за счет снижения затрат на передачу энергии, т.к. энергогенерирующее оборудование установлено в непосредственной близости от потребителя), надежности (от снижения уязвимости инфраструктуры энергетики при непредвиденных сбоях), экологии (от снижения вредных выбросов в атмосферу) и утилизации теплоты (от расширения спектра ступеней по использованию первичных и вторичных энергоресурсов).

Представляется выгодным с точки зрения энергосбережения соединение когенерационной и абсорбционной охладительной установок для комбинированного производства электроэнергии, теплоты и холода (тригенерация). С использованием когенерации особенно возможен частичный или полный переход предприятия или жилищного фонда с централизованного теплоснабжения на местные когенерирующие системы.

Также целесообразен вариант преобразования видов энергии (тепловой в электрическую и наоборот) с использованием дополнительных аккумулирующих устройств (для сглаживания неравномерности использования тепловой и электрической энергии в течение суток), при которых рационально решается проблема передачи излишков электроэнергии в электросеть в периоды остановки производства тепловой энергии и обеспечивается распределение теплоты между предприятиями и жилищным фондом.

Эффективная и надежная работа энергогенерирующих предприятий — один из наиболее важных критериев для обеспечения высокого уровня экономического благосостояния общества. Отечественная инфраструктура промышленных предприятий и объектов жилищно-коммунальной отрасли предполагает, как правило, централизованный порядок получения энергоносителей. При этом в существующих единых энергосистемах (электрических и тепловых) имеют место следующие недостатки:

- значительные потери при транспортировке энергии по протяженным и разветвленным сетям;

- отсутствие резерва электрической и тепловой мощности;

- низкая экономичность и надежность устаревшего оборудования.

В настоящее время в новых экономических условиях перехода к социально ориентированным рыночным отношениям и сравнительно высоком уровне инфляции нет возможности использования централизованных средств для восполнения отработавших свой ресурс и требующих замены генерирующих мощностей. Строительство малых теплоэлектростанций (мини-ТЭС) и модернизация существующих мини-ТЭЦ с применением принципов когенерации являются одним из наиболее перспективных путей развития энергетики страны [1].

Когенерация — это термодинамическое производство двух и более форм полезной энергии (механической, электрической и тепловой) из единственного первичного источника энергии (органического топлива или нетрадиционных видов). Если при традиционном раздельном способе производства электроэнергии (на электростанциях) и теплоты (в котельных) значительная часть энергии топлива не используется, то можно значительно уменьшить общее потребление топлива путем применения когенерационных установок, обеспечивающих одновременное совместное производство электроэнергии и теплоты.

В качестве новых технологий в энергопотреблении на проектируемой территории (а также на промышленном или коммунальном объекте) можно применять процессы когенерации, что дает существенные экономические преимущества, а также повышает надежность энергоснабжения. При эксплуатации традиционных (паровых, газовых) электростанций в связи с технологическими особенностями процесса генерации энергии большое количество теплоты теряется, сбрасывается в атмосферу через конденсаторы пара, градирни и другие охлаждающие устройства (теплообменники).

Значительная часть этой теплоты может быть утилизирована и использована для тепловых потребностей, что повышает эффективность энергогенерирующей установки с 30– 50 % (для электростанций без когенерации) до 80–90 % и более в ТЭС с когенерационными установками. Покажем эффективность когенерации по сравнению с раздельной выработкой энергии на следующем примере. При раздельном производстве электрической энергии (на электростанции с КПД 26 %) и теплоты (в котельной с КПД 90 %) суммарное значение КПД при производстве энергии составляет:

При совместном производстве, например, на мини-ТЭЦ (с когенерационными установками) электрической энергии (с КПД 35 %) и теплоты (с КПД 55 %) полный КПД источника энергии равен:

где 100 % — потоки химической энергии топлива, поступающей на источник энергоснабжения. Итак, в настоящее время можно утверждать, что когенерация является одной из наиболее эффективных технологий энергообеспечения. Стоимость мини-ТЭС зависит от мощности и типа применяемых генераторных установок, фирмы-производителя, стоимости вспомогательного оборудования и пиковых котлов. Оптимальный выбор оборудования для мини-ТЭС определяется (кроме удельной стоимости киловатта установленной мощности) многими другими факторами, в т.ч. эксплуатационными расходами, требованиями по охране окружающей среды и т.д. Основными достоинствами мини-ТЭС являются:

- малые потери при транспортировке тепловой и электрической энергии по сравнению с системами централизованного теплои электроснабжения;

- автономность функционирования (независимость от централизованной энергосистемы) и, как следствие, надежное и бесперебойное энергоснабжение;

- возможность продажи излишков вырабатываемой энергии;

- низкая себестоимость тепловой и электрической энергии по сравнению с системами централизованного теплои электроснабжения.

Капитальные затраты при применении мини-ТЭС компенсируются за счет низкой себестоимости энергии в целом. При подключении новых мощностей отпадает необходимость в строительстве протяженных сетей. Главной целью строительства мини-ТЭЦ является обеспечение потребностей в электрической и тепловой энергии при рациональном использовании топливно-энергетических ресурсов в соответствии с требованиями по охране окружающей среды и быстром возврате инвестированного капитала.

При работе мини-ТЭС важно обеспечить постоянство номинальной тепловой и электрической нагрузок (в базовом режиме) когенерационных установок (путем параллельного включения с единой энергосетью), чем можно добиться дальнейшего снижения ежегодных эксплуатационных расходов. В некоторых случаях возможно и целесообразно использование когенерационных установок в режиме одновременного производства трех видов энергии: электроэнергии, теплоты и холода.

Это дает возможность эффективно использовать в летний период утилизируемую теплоту, что особенно важно для многих промышленных предприятий и учреждений, где летняя потребность в отоплении помещений и нагреве воды на горячее водоснабжение может быть незначительной. Применение в когенерационных системах абсорбционных устройств, преобразовывающих тепловую энергию в холод, позволяет рационально использовать установки и значительно повысить их экономическую эффективность, кроме того, мини-ТЭС на базе когенерационных установок имеют экологические преимущества.

Когенерационная установка (КГУ) состоит из основных частей: первичного двигателя, электрогенератора, системы утилизации теплоты и системы контроля и управления. Когенерационные системы, как правило, классифицируются по типу первичного двигателя и генератора, а также по виду потребляемого топлива. В зависимости от существующих требований роль первичного двигателя в КГУ могут выполнять поршневой двигатель, паровая турбина, газовая турбина, парогазовая установка или же микротурбина.

При выборе первичного двигателя и в целом КГУ обращают внимание на несколько факторов: какое топливо будет использовать установка (по простоте подвода его к когенератору), какая мощность необходима, какое количество электроэнергии и теплоты необходимо произвести. Техническая характеристика некоторых первичных двигателей представлена в табл. 1. У каждого типа двигателя имеются свои особенности, которые влияют на конечный выбор всей когенерационной установки (станции).

Поршневой двигатель — это двигатель внутреннего сгорания (ДВС), и он вырабатывает мощность за счет преобразования химической энергии топлива в теплоту (при сгорании топлива), которая затем преобразуется в механическую работу (за счет внутренней энергии от расширения рабочего тела). Газопоршневая установка рассчитана на работу на различных составах природного газа, включая газ, получаемый из промышленных отходов (биогаз, шахтный газ).

Достоинством этих установок является возможность их лучшего использования на относительно малых мощностях. На практике применяют два типа поршневых двигателей: с искровым зажиганием (аналог автомобильного бензинового двигателя) — двигатели с искровым зажиганием могут работать на чистом газе (природный газ, биогаз и другие газы); с воспламенением от сжатия (аналог автомобильного или судового дизеля), которые могут работать на дизельном топливе или природном газе (с добавлением 5 % дизельного топлива для обеспечения воспламенения топливной смеси). Единичные мощности поршневых машин лежат в пределах от 0,2 до 20 МВт для дизелей и от 3 кВт до 6 МВт для искровых двигателей.

Для них характерны следующие весомые достоинства: высокая производительность; эффективная работа в широком спектре нагрузок (от 30 до 100 %); многообразие моделей по выходной мощности; гибкость в выборе топлива и возможность работы на нескольких его видах; преобладание производства электроэнергии; имеется возможность использования теплоты от охлаждения элементов машины. Газотурбинные установки способны производить гораздо большее количество теплоты по сравнению с газопоршневыми, что позволяет комплектовать ими мини-ТЭС мощностью свыше 30 МВт.

В газовых турбинах газ, нагнетаемый в камеру сгорания компрессором, смешивается с воздухом, образуя топливно-воздушную смесь, и поджигается. Образующиеся продукты сгорания с высокой температурой (900–1200 °C), проходя через несколько рядов лопаток, установленных на валу турбины, приводят к ее вращению. Механическая энергия вала турбины передается к электрическому генератору, где преобразуется в электроэнергию.

Тепловая энергия выходящих из турбины газов поступает в теплоутилизатор. Механическая энергия турбины также может использоваться для работы насосов, компрессоров и других нагнетателей. Температура выходящих из турбины газов составляет 450–550 °C. Количественное соотношение тепловой энергии к электрической у газовых турбин составляет от 1,5:1 до 2,5:1, что позволяет строить когенерационные системы, различающиеся по типу теплоносителя: непосредственное (прямое) использование отходящих горячих газов; производство пара низкого или среднего давления (8–18 кгс/см2) во внешнем котле, а также пара высокого давления; производство горячей воды (с температурой до 140 °C и выше).

Электрический КПД газовой турбины составляет 25–35 %, в зависимости от параметров работы конкретной модели и характеристик топлива. В составе когенерационных систем эффективность возрастает до 90 % (по теплоте сгорания топлива). Газовые турбины обладают хорошими экологическими параметрами. Преимуществами газовых турбин являются: отсутствие водяной системы охлаждения; гибкость в выборе топлива; низкая эмиссия вредных веществ; работа установки на нескольких видах топлива; высокая единичная мощность.

К недостаткам газовых турбин относятся: высокий нижний порог эффективного применения (от 5 МВт электроэнергии); производительность ниже, чем у поршневых двигателей; необходимость подготовки топлива (очистка, осушка, компрессия); низкая эффективность при неполной загрузке. Паровые турбины преобразуют пар высокого давления (до 6,3 МПа) и температуры (до 480 °C и более), вырабатываемый в котлах, в механическую энергию, используемую генератором для производства электроэнергии.

КПД паровой турбины в части генерации электроэнергии ниже, чем у газовых турбин или поршневых двигателей, но в составе когенерационных систем суммарная эффективность паровой турбины может достигать 84 % (в зависимости от теплоты сгорания топлива). Паровые турбины бывают двух типов: с противодавлением (давление пара на выходе турбины выше атмосферного); конденсационные (давление пара на выходе турбины ниже атмосферного).

Применение дополнительного (внешнего по отношению к турбине) конденсатора позволяет увеличить электрическую эффективность, но снижает (практически до нуля) последующее использование отходящей теплоты. Мощности одной установки могут быть от 0,5 до 1000 МВт. Они имеют следующие особенности: работа на любом топливе; высокая единичная мощность; различные виды теплоносителя; многообразие моделей по мощности; производство теплоты преобладает над выработкой электроэнергии; высокий нижний предел нагрузок эффективного применения.

Паровые турбины обладают большими единичными мощностями, и их используют в качестве первичных двигателей в промышленных установках. Перспективным является использование паровых турбин при модернизации существующих котельных средней и большой производительности, оснащенных паровыми котлами с нагрузкой на отопление и горячее водоснабжение, с целью производства электроэнергии путем реализации принципа когенерации.

Производство электроэнергии здесь связано с незначительными эксплуатационными затратами, что обуславливает низкую себестоимость вырабатываемой электроэнергии. При этом котельные могут работать на любом виде топлива: газ, мазут, уголь. Микротурбина — высокоскоростная газовая турбина, в камере сгорания которой сжигается газ или жидкое топливо. На базе микротурбин целесообразно комплектовать мини-ТЭС мощностью от 10 до 2000 кВт с глубоким диапазоном регулирования нагрузки (от 0 до 100 % номинальной величины).

При выборе генерирующего оборудования для автономной мини-ТЭС обычно приходится сталкиваться со многими противоречивыми требованиями [2]. Одним из таких требований являются значения минимальной и максимальной электрической нагрузки на объекте. Это требование определяет максимальную единичную мощность и количество агрегатов.

К примеру, если максимальная нагрузка составляет 500 кВт, а минимальная в ночное время суток — 30 кВт, то довольно сложно подобрать генераторную установку на основе газопоршневых агрегатов (ГПА), продолжительная минимальная мощность которых должна быть не менее 45–50 % от номинальной, т.е. при единичной мощности одного ГПА не более 60–70 кВт количество однотипных агрегатов составит не менее 9–10 шт.

У микротурбинной установки (МТУ) при работе в тепловом режиме минимальная продолжительная электрическая нагрузка может быть 0 кВт (режим холостого хода). Другая проблема связана с единичным набросом нагрузки в один прием. Большинство производителей ГПА рекомендуют наброс нагрузки в один прием не более 10–20 % от номинальной мощности, в то время как МТУ допускают наброс/сброс нагрузки 100 %.

При отсутствии у МТУ этих противоречий и ряда других недостатков (по затратам на техническое обслуживание и интервалам между ними, по концентрации вредных выбросов окислов азота NOX — у ГПА 250–900 мг/м3, по уровню шума и вибраций — у ГПА они выше) многие специалисты отдают предпочтение микротурбинным установкам в проектных решениях автономных мини-ТЭС с мощностью потребления от 0 до 1,5–2 МВт.

Появление микротурбинных установок связано с отсутствием на рынке надежных, высокоресурсных, с низким уровнем эмиссии, а также небольшими затратами на обслуживание и эксплуатацию автономных источников постоянного электрои теплоснабжения с электрической мощностью до 100 кВт и более. Выбор микротурбинной установки является более предпочтительным в следующих случаях: требуется полностью автономный режим работы, при котором электрическая нагрузка может изменяться от 0 до 100 % по любому графику; графики потребления тепловой и электрической нагрузки не совпадают друг с другом; при наличии других ограничений (шум, вибрации, выбросы NOX, сроки технического обслуживания).

Представляют интерес микротурбинные установки (МТУ), производимые американской компанией Elliott Energy Systems (EES) двух моделей: TA-100 RCHP — установка для комбинированного производства электрической и тепловой энергии (когенератор) с электрической мощностью 100 кВт и тепловой до 172 кВт; TA-100 R — установка для производства электроэнергии (электростанция), которые могут использоваться в качестве источников энергоснабжения объекта (например, элитного жилого комплекса).

МТУ производства компании EES могут объединяться в отдельные группы (до 20 установок в каждой при параллельной работе в автономном режиме). В состав установки модели TA-100 RCHP входят: турбогенератор (как агрегат, в котором объединены в единое целое турбокомпрессор с высокоскоростным электрогенератором), камера сгорания, рекуператор, система утилизации теплоты с котлом-утилизатором (КУ), другие системы и устройства.

Парогазовые установки (в самом экономичном и классическом варианте схемы) состоят из двух блоков: газотурбинной (ГТУ) и паросиловой (ПС) установок. В первом, газотурбинном, цикле КПД редко превышает 38 %. Отработавшие в ГТУ, но все еще сохраняющие высокую температуру продукты сгорания поступают в т.н. «котелутилизатор». Там они нагревают пар до температуры 500 °C и давления 8 МПа, достаточных для работы паровой турбины.

Во втором, паросиловом, цикле используется еще около 20 % энергии сгоревшего топлива. В сумме электрический КПД всей установки оказывается около 58 %. Существуют и некоторые другие типы комбинированных парогазовых установок. При максимальном производстве электроэнергии когенерация играет подчиненную роль и обеспечивается за счет отвода части теплоты из паровой турбины. Для обеспечения надежного энергоснабжения электростанция должна иметь достаточную маневренность при сохранении высоких технико-экономических показателей.

Газотурбинные установки (ГТУ) имеют более высокие показатели по скорости пусков-остановок и наборасброса, чем паротурбинные энергоблоки, однако они имеют гораздо худшие технико-экономические показатели на режимах работы с частичными нагрузками. Также мощностные характеристики ГТУ значительно больше зависят от окружающих условий. Например, для разработанной ГНПП «Мотор» ГТУ 10/95 при понижении мощности на валу силовой турбины от 10 до 4,5 МВт. КПД при выработке только электроэнергии падает от 28,8 до 22,2.

Поэтому в качестве базисного режима работы ГТУ следует рассматривать его номинальную нагрузку. Существует ряд способов сочетания повышенных маневренных характеристик с высокими технико-экономических показателей [3]: охлаждение воздуха на входе в компрессор; промежуточное охлаждение воздуха в компрессоре; увеличение глубины вакуума в конденсаторе паровой турбины; аккумулирование теплоты; регулирование отбора пара в паровой турбине для нужд теплофикации; подогрев воздуха перед компрессором ГТУ в теплообменнике продуктами сгорания; отключение регенерации.

В статье [3] рассмотрена схема маневренной парогазовой установки (в составе газотурбинной части и паровой турбины), которая позволяет реализовать большинство из приведенных выше методов повышения маневренности и эффективности энергоустановок. Данная схема работы энергоблока на базе ГТУ может обеспечить широкий диапазон изменения мощности.

При работе установки газотурбинная часть энергоблока и паровая турбина в режиме с полностью включенным отбором обеспечивает покрытие базовой части графика электрической нагрузки. Энергия пара из отбора паровой турбины либо накапливается в тепловом аккумуляторе, либо отдается теплофикационному потребителю. При повышении нагрузки включается система промежуточного охлаждения воздуха в компрессоре ГТУ, тем самым повышается ее мощность; затем снижается расход отбираемого из турбины пара, повышая мощность паровой турбины.

Для корректной оценки показателей энергоэффективности когенерационных установок может быть использована расчетная методика (из ряда балансовых выражений), учитывающая (при некоторых допущениях) структуру энергобаланса и соотношения используемых теплоперепадов в комбинированном цикле на генерацию электрической и тепловой энергии.

Проверка, выполненная авторами [4], некоторых показателей когенерационной установки (на базе ГПУ PG-1250 B) показала, что по паспортным данным фирмы Wilson при работе КГУ без утилизации теплоты удельный расход условного топлива на выработку электроэнергии при электрическом КПД 38,2 % (точнее, значении коэффициента использования топлива КИТ) достигает 0,3215 кг у.т./(кВт⋅ч), а расчетом по данной методике при работе ДВС по комбинированному циклу получена величина, равная 0,1559 кг у.т./(кВт⋅ч), т.е. в два раза меньше; поэтому пренебрежение преимуществом КГУ при выработке энергии становится неоправданным.

При проведении балансовых испытаний в составе режимных параметров когенераторов нужна инструментальная оценка фактической величины коэффициента когенерации (в зависимости от доли сброса теплоты), и с учетом его изменения на частичных нагрузках (включая нижнюю границу эксплуатационного диапазона) осуществлять выбор основного оборудования когенерационных установок.

При этом следует предпочитать установки с высокотемпературными системами охлаждения. В материале [5] приведены описание работы, состав оборудования и технические характеристики блочных паровых турбоагрегатов (мини-ТЭЦ), газотурбинных электростанций (ГТЭС), газопоршневых и дизельных электростанций, предназначенных для производства электрической и тепловой энергии (в т.ч. с возможностью реализации в них принципа когенерации).

Собственник мини-ТЭС, как правило, имеет в три-четыре раза более дешевую электроэнергию и в полтора-два раза — теплоту, чем по тарифам традиционных монополистов. Малая энергетика успешно дополняет централизованную систему энергоснабжения и часто способна решить проблему надежного и экономичного обеспечения тепловой и электрической энергией промышленных и жилищно-коммунальных объектов.