Важнейшим приоритетным направлением энергетической политики Российской Федерации является рациональное использование и экономия энергии (или «энергосбережение», как принято называть этот процесс в России). Выбор основных направлений деятельности в области энергосбережения, а также разработка и внедрение энергосберегающих мероприятий (программ энергосбережения) для любого промышленного предприятия возможны только на основе анализа фактического состояния эффективности использования топливно-энергетических ресурсов (ТЭР), определения потенциала энергосбережения с учётом условий функционирования основных технологических объектов. Такие данные можно получить различными способами, однако наиболее полными и объективными являются результаты, полученные в ходе проведения энергетических обследований (энергоаудитов) предприятий [1].

Объектом настоящего обследования является месторождение по добыче нефти (посёлок Харьяга, Ненецкий автономный округ). Среднегодовая температура воздуха местности — −3,4°C. Специфика энергопотребления обследуемого объекта заключается в необходимости постоянного использования электрической и тепловой энергии для обеспечения технологического процесса и жизнеобеспечения работающего персонала. Поэтому необходимость оценки эффективности использования энергоресурсов для обследуемого объекта весьма актуальна.

Основное направление деятельности объекта — разработка и добыча нефти Харьягинского месторождения, подготовка и транспортировка товарной нефти, а также получение попутного нефтяного газа. В состав месторождения входят фонд скважин, система промысловых трубопроводов и пункт сбора нефти.

В зависимости от величины пластового давления, свойств нефти, содержания в ней воды, газа, механических примесей, коллекторских свойств пласта и т. д. способы эксплуатации нефтяных скважин подразделяются на фонтанный, газлифтный и насосный [2]. На данном предприятии преобладает насосный метод добычи нефти, а именно — способ эксплуатации, при котором нефть поднимается из скважины механизированным способом с помощью насосов.

Со скважин нефтесодержащая жидкость (НСЖ) поступает на замерные установки, затем подаётся на дожимные насосные станции, где осуществляется первая ступень сепарации. Дегазированная жидкость подаётся насосами на центральный пункт сбора для обработки на последующих ступенях сепарации. Попутный нефтяной газ (ПНГ) со всех ступеней сепарации подаётся на узел осушки газа, а затем на газотурбинные установки электростанции [3–5]. Нефть поступает в товарный парк и далее к магистральным трубопроводам.

Система учёта котельно-печного топлива представляет совокупность измерительных комплексов, осуществляющих учёт расхода попутного нефтяного газа и дизельного топлива на нужды электростанции, котельных и печей.

Основными потребителями топливноэнергетических ресурсов на предприятии являются: оборудование скважинного фонда, комплекс подготовки товарной нефти и насосное оборудование внешнего транспорта нефти. Долевое распределение потребления ТЭР в натуральном выражении за год следующее: 95% потребляемых ТЭР приходится на электроэнергию и 5% — на дизельное топливо (ДТ).

Основное потребление электрической энергии в общем балансе составляет электроэнергия от собственного источника генерации — 85%.

Электрическая энергия на объектах предприятия расходуется по следующим направлениям: механизированная добыча, внешний транспорт, система поддержания пластового давления (ППД), электрообогрев трубопроводов, добыча воды и прочее.

Основное потребление электроэнергии осуществляется на добычу нефти механизированным способом — 29%, система ППД составляет 22%, также крупным потребителем электроэнергии является «скин-система» (электрообогрев трубопроводов), составляющая 21% от общего потребления.

Расход дизельного топлива (ДТ) осуществляется по следующим направлениям: электростанция (выработка электроэнергии), автомобильный транспорт и котельные для выработки тепловой энергии на нужды отопления и горячего водоснабжения (ГВС).

Система теплоснабжения предприятия предназначена для отопления и горячего водоснабжения зданий и сооружений. В качестве теплоносителя используется горячая вода. Местные системы отопления, вентиляции и ГВС присоединены к тепловым сетям по независимой схеме. Теплоснабжение объектов осуществляется от собственного источника тепловой энергии — водогрейной котельной и местных электроотопительных приборов. Электронагревательные приборы установлены в помещениях зданий на удалённых от котельной объектах. Приборы оборудованы регуляторами мощности. Основным топливом на котельной служит дизельное топливо. Прокладка тепловых сетей — надземная. Теплоизоляционная конструкция теплопроводов на площадках состоит из слоя минеральной ваты и покровного слоя из оцинкованного железа.

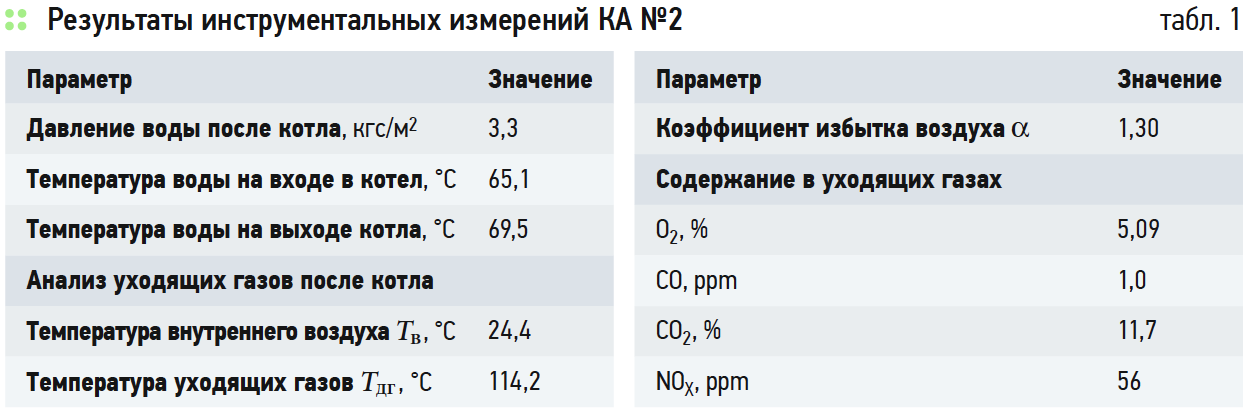

Для оценки энергоэффективности работы котельных агрегатов (КА) в процессе инструментального обследования предприятия производились измерения рабочих параметров. Результаты инструментальных измерений КА №2 представлены в табл. 1. Как показывают результаты исследований, недостатком генерации теплоты является малый перепад температур на выходе и входе в котёл.

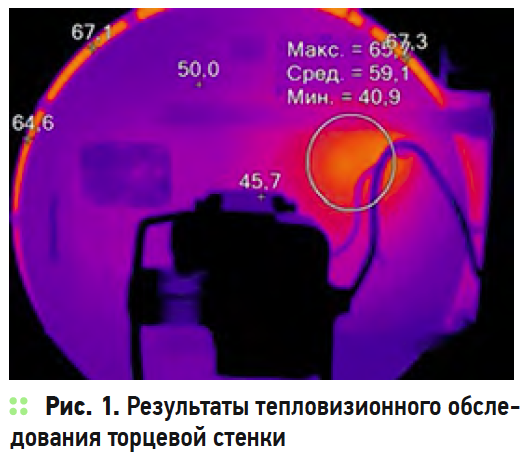

Для определения потерь тепловой энергии через обмуровку котлоагрегатов произведена тепловизионная съёмка, некоторые результаты которой представлены на рис. 1. Максимальная температура на поверхности достигает +68°C. Тепловизионное обследование наружных поверхностей котельных агрегатов выявило превышение нормативных значений температуры [7], что ведёт к увеличению потерь теплоты в окружающую среду. Этим в определённой степени объясняется низкая температура воды на выходе из котла. Для решения данной проблемы необходимо использовать соответствующую тепловую изоляцию, обеспечивающую нормативную температуру наружной поверхности.

Существенные потери тепловой энергии наблюдаются также через наружные стены административно-бытового корпуса (АБК) и вахтового жилого корпуса (ВЖК). При температуре наружного воздуха −9,4°C на всех наружных конструкциях сооружений наблюдалась положительная температура, а на поверхности оконных проёмов температура достигала +8,3°C.

Для определения соответствия фактической температуры воздуха внутри зданий нормативному значению в рамках инструментального обследования были произведены суточные измерения температуры внутреннего воздуха. По данным измерений, температура воздуха внутри помещений составляет: АБК — 21–24°C; ВЖК — 24–26°C.

Практически во всех помещениях АБК и ВЖК наблюдались повышенные температуры воздуха, не соответствующие требованиям нормативных документов, в частности [8]. Повышенное потребление тепловой энергии приводит к перерасходу котельно-печного топлива. Таким образом, в направлении снижения трасмиссионных потерь и обеспечения нормируемых параметров микроклимата могут быть предложены энергосберегающие мероприятия, такие как обеспечение нормируемых теплозащитных характеристик объектов и установка в тепловых пунктах автоматики с погодным регулированием.

Для поддержания температуры продукта, защиты от замораживания и для стартового разогрева магистральных трубопроводов на предприятии внедрена индукционно-резистивная система (скинэффект). Скин-эффект позволяет обеспечить обогрев трубопровода длиной до 30 км с подачей электропитания с одного конца, без сопроводительной сети. На момент энергетического обследования данная система является наиболее энергоэффективным и безопасным решением. Кабельные системы обогрева оснащены автоматизированными системами управления, которые по заданному алгоритму поддерживают выбранный режим. Поддержание требуемой температуры нефти в трубопроводе находится в диапазоне температур от 40 до 45°C, воды — не менее +10°C. Выбранный диапазон температур позволяет: успешно компенсировать тепловые потери с целью обеспечения стабильного протекания технологического процесса, поддерживать минимально допустимую температуру жидкости при остановке процесса, разогревать трубы до заданной температуры.

В процессе энергетического обследования выявлено, что на кустовых площадках регулирование мощности электронагревательного элемента осуществляется по датчику температуры, установленному на общем коллекторе, при этом перекачка жидкости осуществляется не по всем трубопроводам, входящим в общий пучок труб. Таким образом, нагревательный элемент включается по минимальному значению температуры НСЖ в коллекторе, что обуславливает нерациональное потребление электроэнергии на нагрев пустых трубопроводов.

Для сокращения потребления электрической энергии рекомендуется укомплектовать каждый трубопровод датчиком температуры и включить их в общую систему регулирования мощности электронагревательных элементов, что позволит включать систему электронагрева при достижении требуемых значений.

Система поддержания пластового давления (ППД) состоит из узла водозабора, магистрального водовода с насосными станциями, очистных сооружений (подготовка воды к закачке её в нефтяной пласт), малогабаритных и блочных кустовых насосных станций высокого давления на территории промысла, разводящих трубопроводов с водораспределительными гребёнками, от которых вода идёт к нагнетательным скважинам. В ходе энергетического обследования проанализированы режимы работы насосов системы ППД. Регулирование производительности данных насосов производится открытием (закрытием) задвижек. Данный способ регулирования является наименее эффективным и приводит к увеличению расхода электроэнергии на единицу объё- ма перекачиваемой жидкости.

Для подогрева продукта в процессе подготовки, дополнительного подогрева перед транспортом, а также для циркуляционного подогрева используются технологические печи Н-4401, Н-4402, Н-4403. Топливом подогревателей служит попутный нефтяной газ. Для оценки энергоэффективности технологических печей в ходе энергетического обследования произведены инструментальные измерения температуры и состава отработавших газов. Анализ результатов инструментальных измерений показал, что у технологической печи Н-4403 температура уходящих газов составляет 582,6°C. Для повышения энергоэффективности печи целесообразнее использовать высокопотенциальную энергию отработавших газов для подогрева воды в утилизационных теплообменных аппаратах.

Приводом для газотурбинной электростанции (ГТЭС) служит газотурбинный двигатель. В результате работы газотурбинного привода в атмосферу выбрасываются отработавшие газы, температура которых составляет 450–500°C. В настоящий момент при эксплуатации газоперекачивающих агрегатов высокопотенциальные отработавшие газы удаляются в окружающую среду, увеличивая тепловые выбросы объекта.

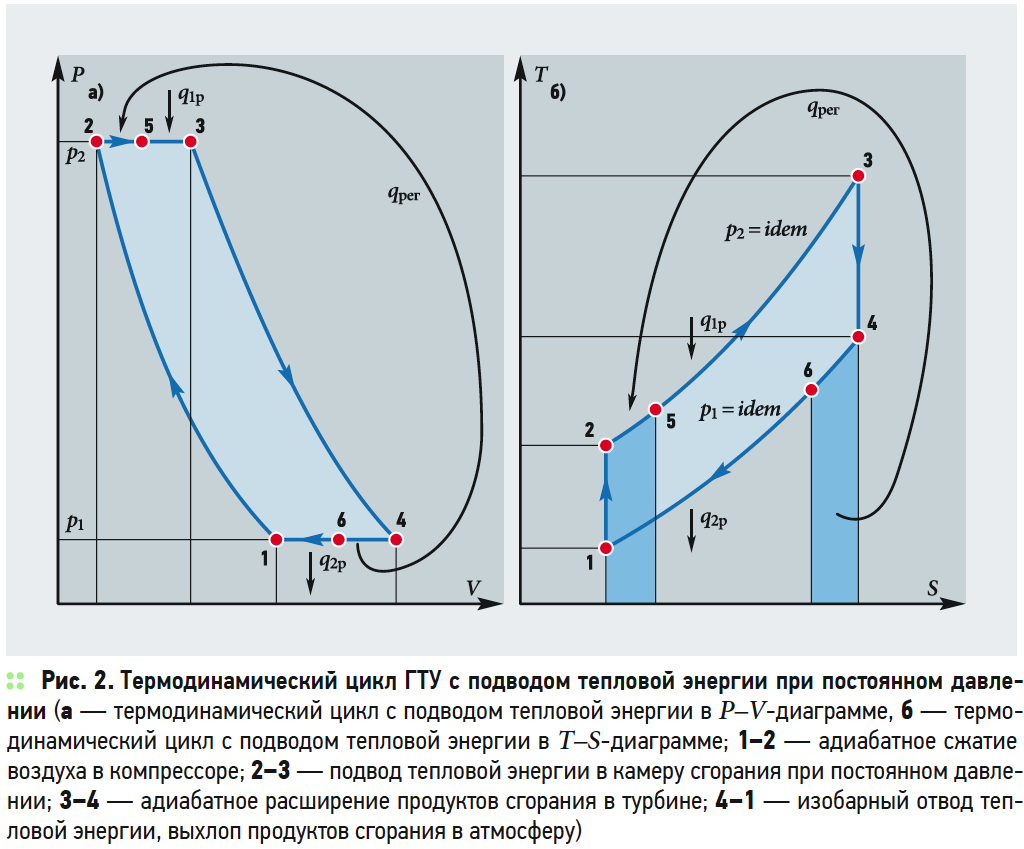

Предлагается произвести так называемую «карнотизацию» рабочего цикла газотурбинного двигателя (ГТД) с целью приближения рабочего цикла всей газотурбинной установки (ГТУ) к идеальному, то есть осуществить возврат части тепловой энергии отработавших газов обратно в термодинамический цикл для подогрева рабочего тела, что в свою очередь повысит эффективность цикла.

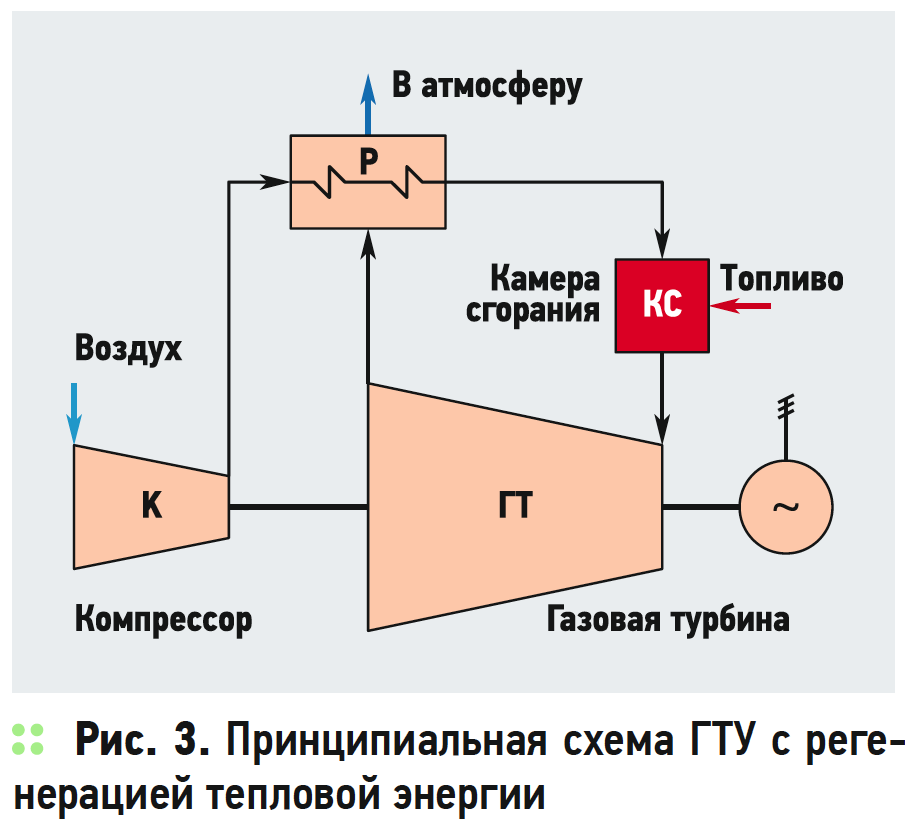

Для определения целесообразности использования регенерации тепловой энергии проведён анализ сравнения простого термодинамического цикла ГТУ и цикла с регенерацией тепловой энергии [9]. Отличие газотурбинной установки с регенерацией тепловой энергии от установки без регенерации состоит в том, что сжатый воздух поступает из компрессора не сразу в камеру сгорания, как происходит в простом цикле газотурбинной установки, а предварительно проходит воздушный регенератор — теплообменный аппарат, в котором он подогревается за счёт тепловой энергии отработавших газов.

Соответственно, газы, выходящие из турбины установки, проходят через воздушный регенератор, где они охлаждаются, при этом подогревая сжатый в компрессоре воздух.

На рис. 2 представлен термодинамический цикл ГТУ с подводом тепловой энергии при постоянном давлении. Соответственно, в цикле газотурбинной установки с использованием регенерации благодаря возврату части тепловой энергии обратно в цикл снижается расход топлива, предназначенный для нагрева рабочего тела в камере сгорания.

Принципиальная схема газотурбинной установки с регенерацией тепловой энергии представлена на рис. 3.

В настоящее время используется электростанция в составе четырёх газотурбинных агрегатов с единичной электрической мощностью по 7,83 МВт фирмы Tornado Single Shaft.

В качестве энергосберегающего мероприятия рекомендуется укомплектовать дополнительно ГТЭС регенератором тепловой энергии. В качестве исходных данных для расчёта потенциала энергосбережения приняты рабочие параметры в соответствии с эксплуатационными характеристиками газотурбинной установки.

Тепловая энергия, подведённая к воздуху в регенераторе, определяется разностью температур T5 и T2:

Qв = cpв(T5 – T2), (1)

где cpв — средняя теплоёмкость воздуха.

Максимальное количество тепловой энергии, которое может быть передано воздуху, характеризуется разностью температур T4 и T2:

Qрег = cpг(T4 – T2), (2)

где cpг — средняя теплоёмкость газа.

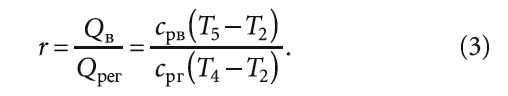

Эффективность или степень регенерации определяется отношением:

Если известна степень регенерации, то температура воздуха перед камерой сгорания будет равна (если различием теплоёмкостей можно пренебречь):

T5 = r (T4 – T2) + T2. (4)

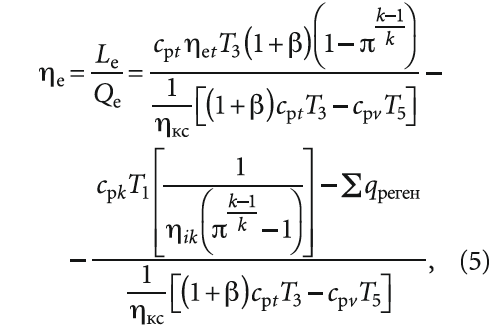

Тогда коэффициент полезного действия ГТД в регенеративном цикле определяется следующим выражением:

где Σqреген — тепловой эквивалент дополнительных гидравлических сопротивлений при движении воздуха и газа в регенераторе.

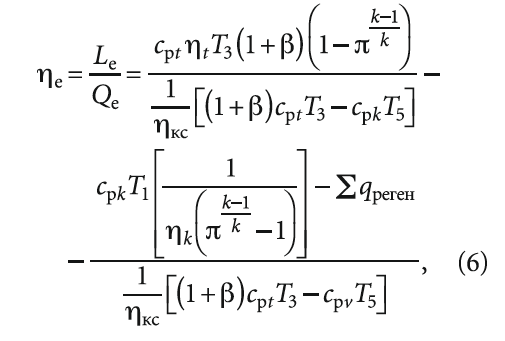

КПД газотурбинного двигателя в простом цикле определяется выражением:

где сpв — средняя теплоёмкость подогретого воздуха перед камерой сгорания; сpг — средняя теплоёмкость газа при расширении в турбине.

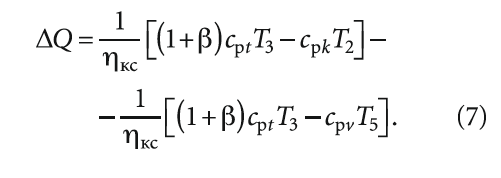

C учётом вышесказанного отличие заключается в количестве подведённой тепловой энергии к рабочему телу в камере сгорания и определяется по формуле:

Из уравнения (5) следует, что значение регенерации оказывает влияние на числитель выражения, то есть на величину полезной работы цикла, только за счёт появления дополнительных аэродинамических сопротивлений. Полезная работа Le в цикле с регенерацией снижается. КПД цикла изменяется и за счёт уменьшения полезной работы, и за счёт уменьшения знаменателя, то есть подведённой в цикл тепловой энергии. В результате большего снижения Qe КПД цикла возрастёт.

Удельный расход топлива в ГТД be [кг/ ( кВт·ч)] определяется отношением массового расхода топлива к мощности за один час работы двигателя или из следующего выражения:

где Qнр — теплотворная способность топлива, кДж/кг.

Удельный расход воздуха в ГТД de [кг/ кДж] связан с величиной внутренней полезной работы отношением:

de = L / Le = Gv / Ne, (9)

где Gv — расход воздуха в ГТД, кг/с; Ne — мощность ГТД, кВт; Le — полезная работа цикла, кДж/кг.

Как следует из вышесказанного, в результате применения в цикле регенерации тепловой энергии возрастает КПД установки и, следовательно, снижается удельный расход топлива, но расход воздуха увеличится на величину, равную значению гидравлических потерь в регенераторе, вследствие уменьшения полезной работы.

В результате произведённого расчёта удельный расход топливного газа снизится на 0,01 кг/ кВт·ч, что в год составляет 311,28 тыс. м³. Предприятие снизит потребление электроэнергии от стороннего источника, и, следовательно, экономия топливного газа (440,6 тыс. м³ в год) позволит выработать 446 МВт электроэнергии в год, что в денежном выражении составит 1,6 млн руб.

Ориентировочная стоимость технической модернизации ГТД с установкой регенератора составляет 6,6 млн руб., для трёх агрегатов (в работе постоянно находится три агрегата) инвестиции составят 20 млн руб.

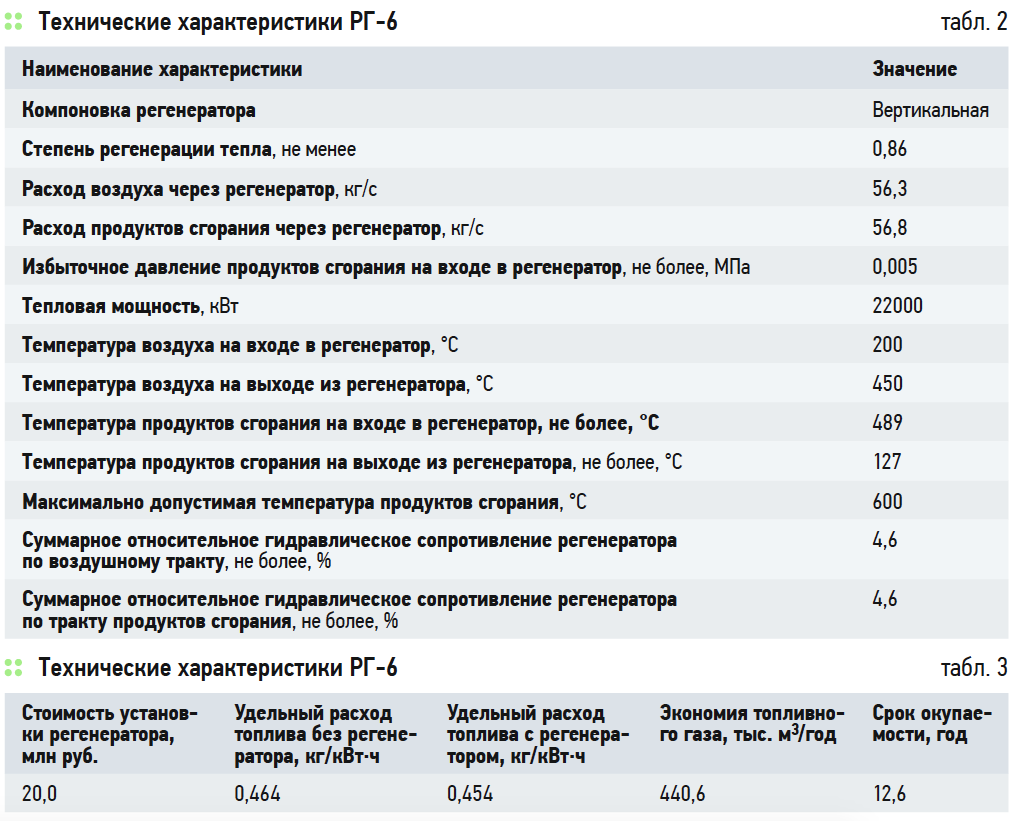

В качестве примера выбран регенератор тепловой энергии отработавших газов РГ-6, предлагаемый как изделие полной заводской готовности ООО «АвиагазЦентр». Краткая техническая характеристика регенератора тепловой энергии типа РГ-6 приведена в табл. 2.

Расчёт простого срока окупаемости представлен в табл. 3.

Отечественная промышленность имеет положительный опыт проектирования и создания газотурбинных установок с регенераторами, успешно применяемых при магистральной транспортировке природного газа.

Так, например, отечественная ГТУ-20 при Nе = 8700 кВт и T3 = 1023 К имеет пластинчатый регенератор перекрёстного тока (трёхходовой по воздуху и одноходовой по газу), выполненный из стали марки Х18Н9Т, с поверхностью нагрева F = 1370 м². Достигнутая степень регенерации — r = 0,78. На полной мощности температура отходящих газов перед регенератором равна T4 = 648 К, а за ним — T6 = 520 К. При эксплуатации установки получен эффективный удельный расход топлива 0,306 кг/ кВт·ч.

Установка регенератора тепловой энергии на газотурбинном двигателе позволит в значительной степени при сохранении мощности установки сократить расход топлива, подаваемого на горение в камеру сгорания.

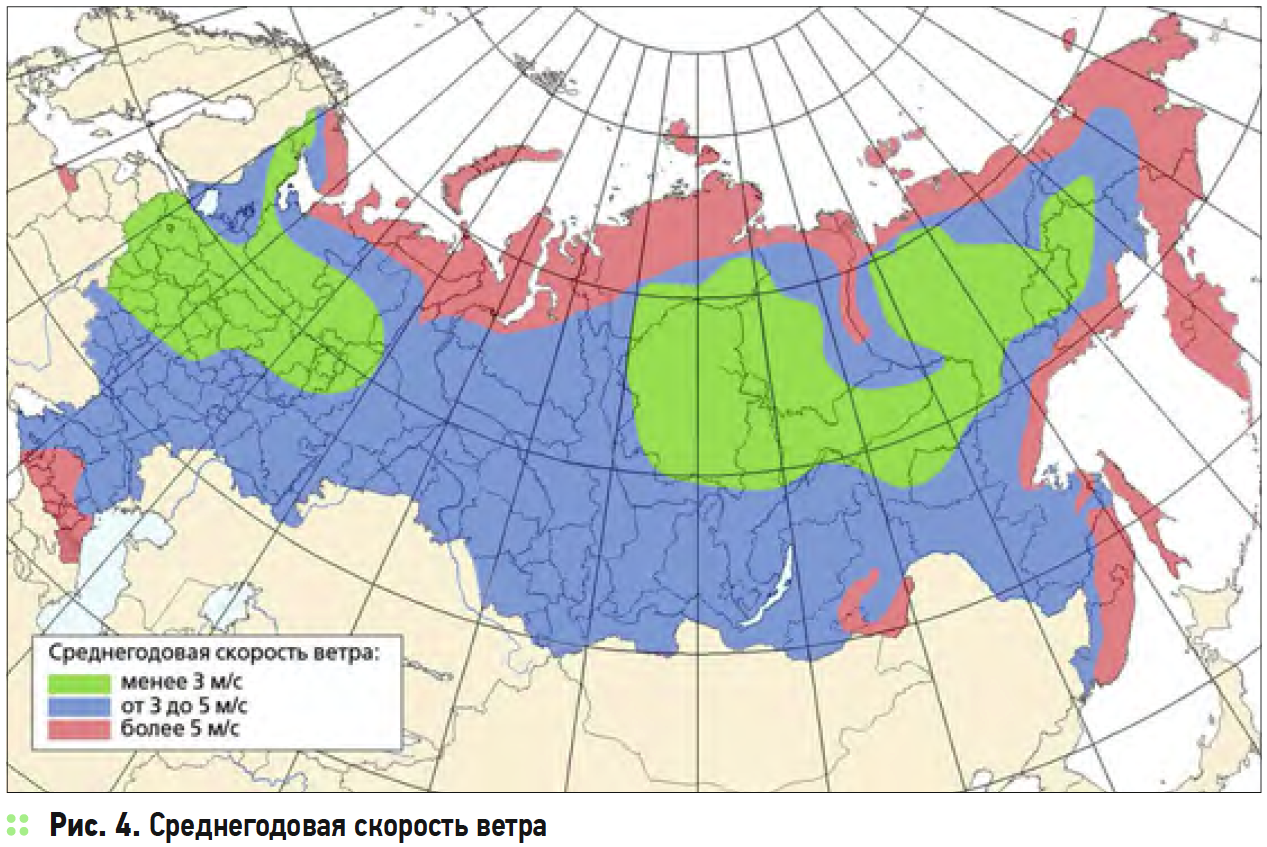

Для повышения энергоэффективности системы выработки и снижения потребления электроэнергии на объектах нефтедобычи рекомендуется рассмотреть мероприятие по установке ветрогенераторов. Целесообразность внедрения данного мероприятия основана на анализе среднегодовой скорости ветра в регионе [10], в котором расположен объект энергетического обследования (рис. 4).

Объект располагается в северной части Тимано-Печорской нефтегазоносной провинции в восточной части Ненецкого автономного округа. Среднегодовая скорость ветра в данном регионе составляет более 5 м/с, что относится к регионам, для которых целесообразно использовать высокопотенциальную энергию ветра для генерации электрической энергии.

В качестве примера выполнен анализ возможности использования ветрогенератора на одной из кустовых площадок предприятия. Максимальная электрическая нагрузка составляет 400 кВт·ч.

Расчёт требуемого количества ветрогенераторов произведён по выходной мощности ветрогенератора следующим образом [11]:

N = pSV3, (10)

где p — плотность воздуха, кг/м³; S — площадь лопастей, обтекаемая ветром, м²; V — скорость ветра, м/с.

Для обеспечения требуемой электрической мощности необходимо установить 18 ветрогенераторов расчётной единичной мощностью 22 кВт.

Отсюда можно определить потенциал энергосбережения:

E = 0,6nNном, (11)

где 0,6 — загрузка электрооборудования; n — часы работы, ч; Nном — номинальная электрическая мощность электрооборудования, кВт.

Таким образом, потенциал энергосбережения составит 2,1 млн кВт в год. Для данного объекта могут быть использованы 18 ветроустановок WES 380/50–60 номинальной мощностью 60 кВт и диаметром ветроколеса 16 м. Ветроустановки эксплуатируются при скорости ветра от 2,5 до 10 м/с [12].

Как показали суточные измерения, температуры воздуха внутри помещений АБК и ВЖК обычно выше нормативных значений, что обуславливает целесообразность внедрения мероприятия по модернизации тепловых пунктов. На объектах обследования регулирование температуры теплоносителя осуществляется на источниках тепловой энергии, местное регулирование на потребителях отсутствует. Как способ снижения потребления тепловой энергии возможна установка автоматизированных тепловых пунктов, позволяющих контролировать нормативную температуру внутри помещений. Автоматизированный тепловой пункт автоматически поддерживает необходимую по температурному графику температуру теплоносителя, в зависимости от погодных условий окружающей среды. Потенциал энергосбережения может быть определён как экономия энергии при снижении температуры внутри помещений до нормируемых значений (20°C). С учётом средней температуры наружного воздуха в отопительный период, равной (-4,3°C), потенциал энергосбережения составляет 1,8 млн руб. в год.

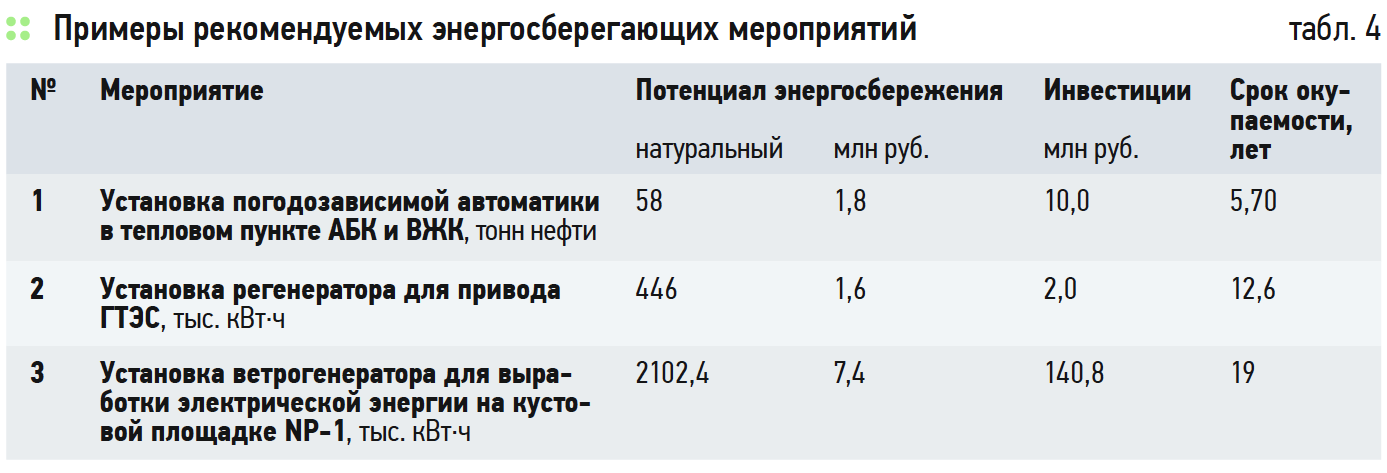

Программа энергосбережения основывается на выявленном в ходе энергетического обследования потенциале энергосбережения. При комплексном внедрении мероприятий по повышению эффективности использования энергоносителей годовое снижение потребления ТЭР составляет 1536,52 т.у.т. в натуральном выражении и 39,5 млн руб. в денежном. Общая стоимость внедрения предложенных мероприятий составляет 320 млн руб. Некоторые характеристики рекомендуемых энергосберегающих мероприятий приведены в табл. 4.

Общий потенциал внедрения энергоресурсосберегающих мероприятий составляет 6,4% от общего потребления ТЭР в натуральном выражении.

Для управления работой по обеспечению энергосбережения и повышению энергоэффективности предприятия по разработке нефтяного месторождения рекомендуется разработать локальную систему энергетического менеджмента [13].

Заключение

Энергетическое обследование предприятия позволило получить обобщённые характеристики и оценку состояния систем энергетического обеспечения объекта.

На основе анализа технических и экономических показателей предложен проект программы энергосбережения, включающий такие мероприятия, как реконструкция тепловых пунктов с установкой погодозависимой автоматики, использование регенеративного цикла при генерации электрической энергии, применение ветрогенераторов.