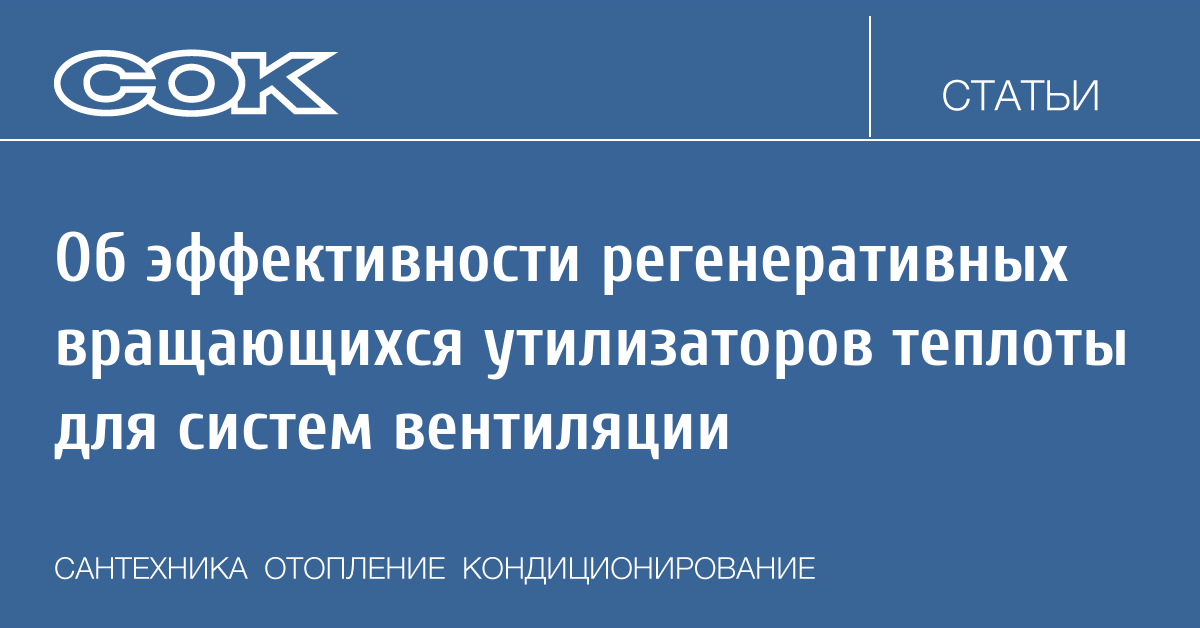

Наибольшее распространение в применяемых приточно-вытяжных установках для систем вентиляции получили теплоутилизаторы пластинчатого и вращающегося регенеративного типа. Практика длительной эксплуатации данных устройств доказала преимущество регенеративных вращающихся теплообменников (рис. 1) по эффективности протекания тепловых процессов [1–11]. КПД утилизации в них может достигать при благоприятных условиях 90%, в отличие от пластинчатых аппаратов, в которых при стандартных размерах данный показатель не превышает 75%.

Обозначенное преимущество роторных устройств обусловлено прежде всего развитой поверхностью теплообмена и высокой её компактностью, составляющей 3000–3500 м²/м³, что в других типах конструкций при существующих технологиях производства обеспечить невозможно. Однако при высоких показателях утилизации тепла или холода они обладают недостатком, который проявляется в возможности частичного попадания удаляемого воздуха в поток приточного. Поэтому данные теплообменники не могут быть использованы в медицинских учреждениях и производственных зданиях, где предъявляются особые требования к чистоте внутреннего воздуха помещений. Но, учитывая, что наиболее широкое применение находят приточно-вытяжные установки общепромышленного назначения, регенеративные вращающиеся теплообменники являются эффективным решением для задач энергосбережения.

Следует отметить, что регенеративные вращающиеся теплообменники, наряду с утилизацией теплоты, достаточно успешно осуществляют увлажнение приточного воздуха посредством испарения в его потоке конденсата, образовавшегося на поверхности теплообмена при охлаждении вентиляционных выбросов. Для реализации этой дополнительной функции производители приточно-вытяжных установок наряду с обычными роторами из необработанного алюминия выпускают также насадки с протравленной поверхностью листов и с внесением в их конструкцию силикагеля.

В простом алюминиевом роторе теплоутилизирующая насадка выполнена из необработанного металла. В этом случае увлажнение приточного воздуха происходит за счёт сконденсировавшейся влаги в зоне удаляемого воздуха на стенках каналов, сформированных гофрированными и плоскими листами (рис. 1).

В роторе с протравленным поверхностным слоем металла насадка имеет капиллярообразную структуру поверхности, которая позволяет дополнительно осуществлять сорбционный перенос влаги при образовании конденсата. Поэтому данный процесс увлажнения зависит от качества химической обработки поверхности металла.

В роторе с нанесённым слоем силикагеля его поглощающие свойства обеспечиваются переносом влаги только за счёт сорбционного процесса без обильного образования конденсата. Последнее позволяет избежать обмерзания поверхности теплообмена при низких температурах наружного воздуха и организовать непрерывный рабочий режим утилизатора без циклов разморозки.

Несмотря на столь широкий выбор насадок, простые алюминиевые роторы выполняют задачу увлажнения с достаточным уровнем повышения влагосодержания, поэтому они, как правило, и рекомендуются к использованию. Это происходит в том числе и по причине увеличения стоимости оборудования с каждой дополнительной обработкой поверхности металла и наполнением силикагелем.

Подбор и расчёт теплоутилизаторов, встроенных в приточно-вытяжные установки, в рамках программного обеспечения от производителей оборудования, позволяет получить параметры обрабатываемого воздуха под требуемый уровень для подачи воздуха в помещения. При этом достигаемая температура приточного воздуха часто предполагает лишь незначительное догревание, а для южных регионов позволяет отказаться от дополнительного теплообменного оборудования. Однако последующая эксплуатация проектируемых систем показывает, что процесс утилизации теплоты вентиляционных выбросов происходит с отклонениями от расчётных значений при принятых ограничениях в методах, положенных в основу пакетов инженерноприкладных программ.

Так, например, наличие конденсата на поверхности теплообмена изменяет аккумулирующую способность насадки, а следовательно, и теплотехнические параметры утилизатора.

Рассмотрим влияние наличия конденсата на поверхности теплообмена, возникающего при эксплуатации в холодный период года, на температурный режим ротора. Для составления системы дифференциальных уравнений для выделенного сегмента насадки с углом d в потоке удаляемого воздуха используем уравнения теплового баланса и закон НьютонаРихмана [12–15]. Систему уравнений запишем для поверхности теплообмена, относящейся к единице глубины насадки, в следующем виде: где α — коэффициент теплоотдачи удаляемого воздуха, Вт/( м²·°C); Fl — площадь поверхности теплообмена, отнесённая к единице глубины ротора, м²/м; tв и tн — температуры воздуха и насадки, соответственно, °C; x — координата по оси в направлении глубины насадки, м; τ — время, c; cв и срот — удельные теплоёмкости воздуха и материала ротора, Дж/ (кг·°C); ρн — плотность материала насадки, кг/м³; m — массовый расход воздуха, кг/с. Время dτ может быть выражено через поворот ротора на угол d при учё- те его скорости вращения n, то есть в соответствии с выражением dτ = d /(2πn).

Тогда уравнение (1) после упрощений имеет вид: где n — скорость вращения ротора в оборотах, с-1. Уравнения (1)-(3) учитывают теплоёмкость металла насадки, но при наличии конденсата общая теплоёмкость ротора изменяется. Тогда при допущении незначительной толщины увлажнения поверхности теплообмена средний водяной эквивалент вращающейся насадки будет определяться выражением: где cвод — удельная теплоёмкость воды, Дж/(кг·°C); ρвод — плотность воды, кг/м³; Flвл — поверхность теплообмена с наличием сконденсировавшейся влаги, м²/м. Если ввести соотношение p = Flвл/Fl, то выражение (4) принимает вид: и, соответственно, уравнение (3) при наличии зоны конденсата может быть записано в следующей форме: Решением уравнений (2), (3) и (6) при граничных условиях = 0, tн = tн c; x = 0, tв = tв b являются выражения вида:

Для оценки влияния наличия влаги на поверхности теплообмена на температурный режим насадки в блоке удаляемого воздуха воспользуемся критериальным уравнением [6], позволяющим определить коэффициент теплоотдачи в каналах насадки треугольной формы (рис. 1): Nu = 0,2Re0,45, (10) где Re — критерий Рейнольдса, Re = υdэ/v; Nu — критерий Нуссельта, Nu = αdэ/λ [здесь dэ — эквивалентный диаметр каналов для прохода воздуха, м; v — скорость воздуха в каналах, м/с; υ — кинематическая вязкость воздуха, м²/с; α — коэффициент теплоотдачи воздуха, Вт/( м²·°C); λ — коэффициент теплопроводности воздуха, Вт/(м·°C)].

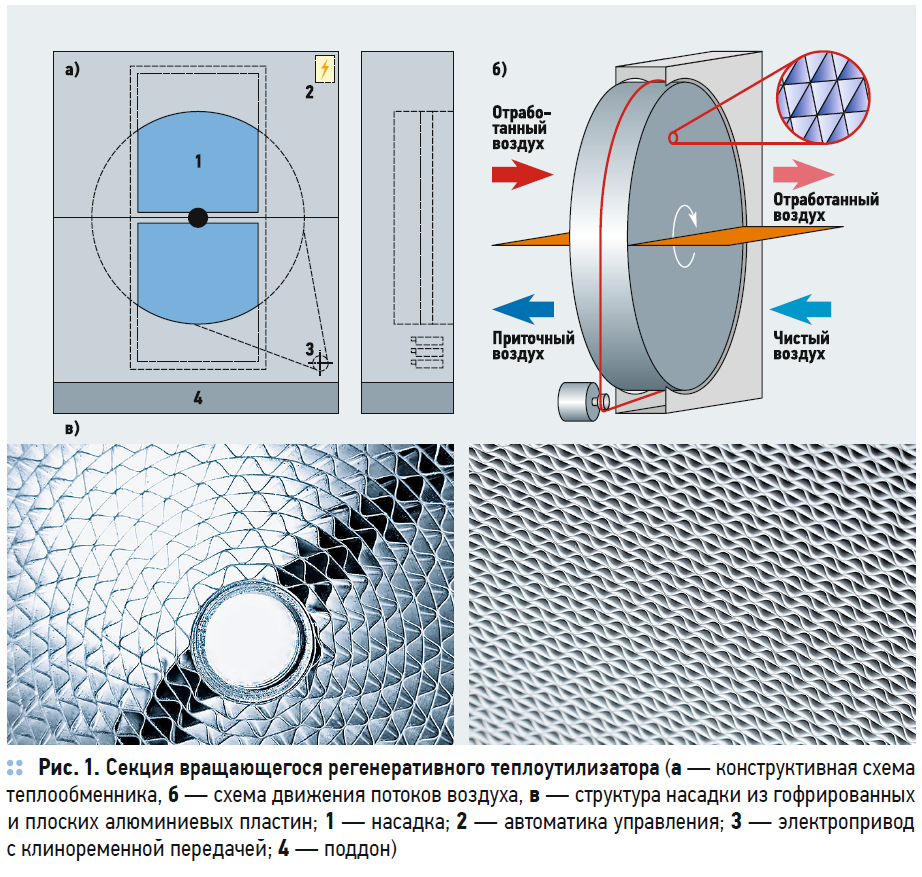

При скорости движения воздуха в каналах насадки 4,7 м/с коэффициент теплоотдачи в соответствии с выражением (10) составляет 54 Вт/( м²·°C). Для выявления возможного изменения в тепловых процессах примем скорость вращения ротора равной 10 мин-1. Введём относительную температуру, как для насадки θн = tв — tн, так и для воздушной среды θв = tн — tв. В идеальном теплообменнике с максимально возможным КПД относительная температура должна стремиться к нулю, то есть на выходе из блока вентиляционных выбросов поверхность теплообмена будет иметь температуру, практически равную температуре удаляемого воздуха. Поэтому для оценки эффективности утилизации в соответствии с выражениями (8) и (9) определялась разница в температурах газа и насадки в зависимости от угла поворота.

Как показывают результаты расчёта, представленные на рис. 2, при увеличении размеров зоны с наличием сконденсировавшейся влаги температура поверхности теплообмена на выходе из блока удаляемого воздуха снижается. Поэтому в этих случаях обработка приточного воздуха потребует дополнительного расхода традиционной тепловой энергии.

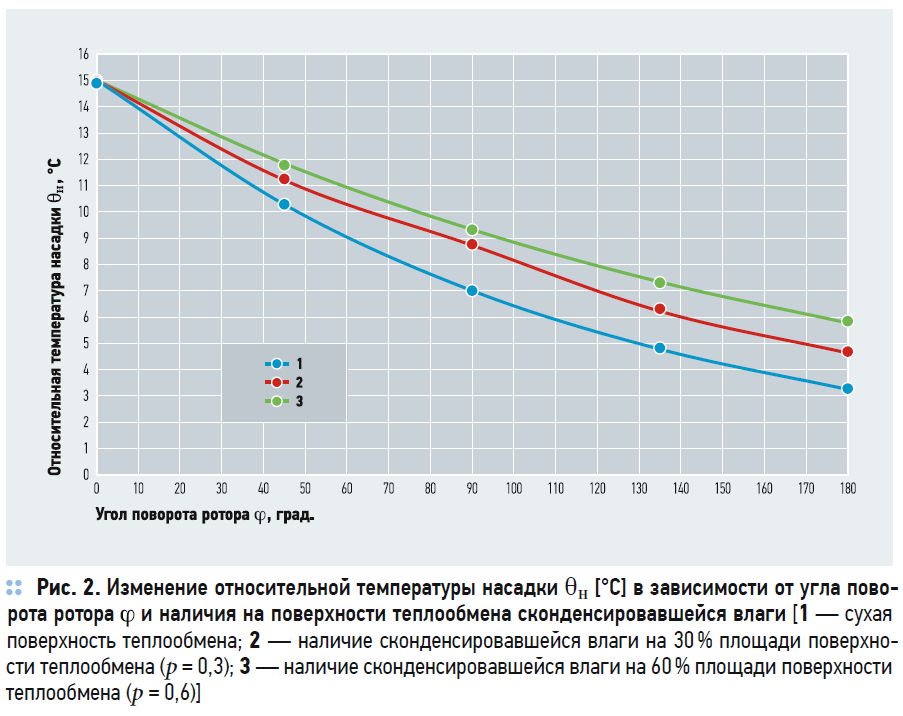

Так как теплоутилизирующее оборудование от разных производителей представлено регенеративными вращающимися теплообменниками с глубиной ротора от 200 до 600 мм, то неизбежно встаёт вопрос рационального выбора для решаемых задач. Безусловно, чем больше глубина и, соответственно, поверхность теплообмена, тем выше КПД и температура приточного воздуха на выходе из устройства. Но увеличение данного габаритного размера также повышает стоимость блока теплоутилизатора, что может отрицательно повлиять на принятие решения по его установке. Выполненные расчёты по уравнению (7), для площади поверхности Fl = 3560 м²/м и расхода воздуха 20000 м³/ч (6,89 кг/с) при варьировании глубины насадки, показали (рис. 3), что интенсивное изменение температурного режима происходит в пределах 0,4 м, и, соответственно, дальнейшее увеличение этого размера приведёт лишь к росту стоимости оборудования. Поэтому при неизбежности конденсации водяных паров целесообразно использовать роторы, выполненные из обработанного металла, с глубиной, не превышающей 0,4 м.

Обработка поверхности не предполагает только процесс химического травления. Она может быть осуществлена экологически безопасным механическим способом. Формирование на листах дополнительной шероховатости будет способствовать как увеличению коэффициента теплоотдачи, так и капиллярному всасыванию сконденсировавшейся жидкости в образованную канальную структуру, тем самым освобождая участки поверхности теплообмена для непосредственного контактирования среды с металлом насадки.

Заключение

Несмотря на дополнительную возможность влагообмена в регенеративных вращающихся теплоутилизаторах, наличие сконденсировавшихся водяных паров на поверхности теплообмена снижает показатели температурного режима. Кроме того, при отрицательной температуре наружного воздуха повышается вероятность обмерзания. Частое возникновение таких ситуаций приводит к дальнейшему поиску технических решений по устранению данной проблемы.

Эффективность нагрева приточного воздуха, в зависимости от размеров зоны с наличием сконденсировавшейся влаги в насадке, при охвате 30% площади поверхности сокращается на 10,6%, а при 60% — на 19,4% по сравнению с процессом утилизации в сухом роторе. Если при охлаждении вентиляционных выбросов конденсация возможна на значительной площади теплообмена, то в этих случаях следует использовать роторы, изготовленные из протравленного металла или дополнительно обработанного механическим способом. В результате поверхность листов, имеющая капиллярообразную структуру, будет способствовать перераспределению жидкости в образованные открытые микроканалы и частичному освобождению площади теплообмена, что в конечном итоге потребует меньшего дополнительного расхода тепловой энергии на нагревание приточного воздуха.

При широком выборе роторов для решения задач эффективной утилизации теплоты выбросов общеобменной вентиляции целесообразно ограничиваться глубиной насадки в 0,4 м. Повышение этого габаритного размера сверх указанной величины существенно не повлияет на КПД протекающих процессов, но повысит стоимость оборудования.