Наследие, которое описано во вступлении к статье, оказалось прочным и надёжным, поэтому добросовестно служило новым хозяевам, которым не хватало времени, знаний и опыта для обслуживания присвоенной техники. Трубопроводная арматура выпускалась в Российской империи большей частью по немецким стандартам, поэтому она не уступала по качеству и характеристикам европейским аналогам.

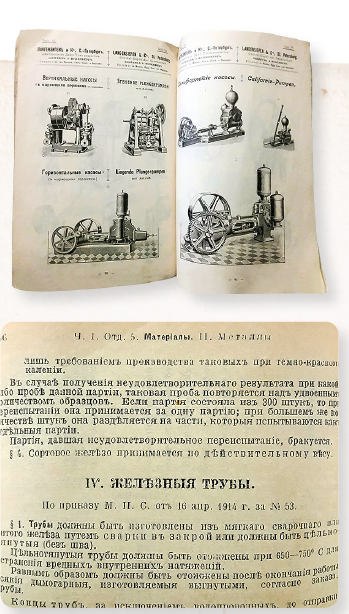

Экземпляр «Справочника Hütte», изданный в Российской империи в 1916–1917 годах и хранящийся в архиве компании Profactor Armaturen GmbH

В трёхтомном немецком справочнике Hütte для инженеров, архитекторов, механиков и студентов, изданном московской типографией «Товарищество Скоропечатни А. А. Левенсон» в 1916–1917 годы, подробно описываются строгие требования и рекомендации для отечественных производителей железных паропроводных, ресиверных (для паровых турбин) и водопроводных труб.

Большое внимание в книге уделяется разным видам испытаний, через которые проходила готовая продукция, прежде чем попасть к заказчику.

Экспозиция с водопроводными кранами из бронзы (конец XIX — начало ХХ века) в «Музее Воды» в Москве

Посредством справочника Hütte немецкие учёные и инженеры прививали российским изготовителям трубопроводной арматуры важные правила производственной и технологической культуры, следуя которым можно было добиться высокого качества продукции, гарантировать её надёжность и длительный срок эксплуатации. На рубеже XIX-ХХ веков немецкие стандарты промышленного производства укоренились в царской России, и многие отечественные предприятия им следовали.

Бывшее здание «Товарищества скоропечатни А. А. Левенсон». Фото 1960-х годов

Проверка до выхода с завода

Каким же испытаниям подвергалась трубопроводная арматура на предприятиях в дореволюционные времена? Как отбирались изделия на проверку из готовых партий товара? И какие требования и рекомендации инженеров приводятся в немецком справочнике?

В начале ХХ века, прежде чем покинуть завод-изготовитель, железные паропроводные, ресиверные и водопроводные трубы проходили несколько видов серьёзных испытаний, в их числе — гидравлическое воздействие и сплющивание.

Фрагмент стр. 756 первого тома немецкого справочника Hütte (1916 год)

Причём для гидравлических испытаний бралось не менее 25% из партии прямых труб, если же партия состояла полностью из выгнутых труб, то проверялось 100% готовой продукции. Эти сведения приводятся в справочнике Hütte от 1916 года (Том I, 5 Отдел. «Материалы». «II Металлы». «Железо». «IV Железные трубы», стр. 758). На той же странице отмечено, что для прохождения гидравлической пробы трубы разделялись на партии по 200 штук, откуда на испытания выбирались наугад несколько изделий. В случае обнаружения хотя бы одной неудовлетворительной трубы испытание данной партии останавливалось, все трубы браковáлись и возвращались на завод для новой опрессовки.

«Паропроводные трубы испытываются под давлением, равным двойному давлению пара в котле, ресиверные — под давлением 12 атм, пароотводные — под давлением 3 атм. Все трубы водотрубных котлов и воздухопроводов (и их соединительные части) испытываются под давлением 20 атм» (Hütte от 1916 года, Том I, стр. 758). Там же:

«Водопроводные трубы

- диаметром до 80 мм (включительно) подвергаются давлению в 40 атм;

- диаметром от 80 до 155 мм (включительно) подвергаются давлению в 35 атм;

- диаметром от 155 до 310 мм (включительно) подвергаются давлению в 30 атм;

- диаметром свыше 310 мм — пробное давление устанавливается в зависимости от диаметра и толщины стенок труб, но во всяком случае оно не может быть менее 20 атм.

Испытание продолжается в течение пяти минут, причём испытуемая труба и фасонные части подвергаются лёгким ударам молотка весом около двух фунтов. Трубы и фасонные части должны выдерживать пробное давление без признаков течи и выступления капель».

Вслед за гидравлическими воздействиями железные паропроводные, ресиверные и водопроводные трубы должны были пройти испытания «на сплющивание», которые проводились в специальной лаборатории при заводе. Вот как этот процесс описывается в первом томе немецкого справочника Hütte (от 1916 года) на стр. 760: «Берётся одна из каждых двадцати или менее труб, и из неё отрезаются две части высотой от 50 до 100 мм. Одна из отрезанных частей подвергается сплющиванию вплотную в холодном состоянии таким образом, чтобы место сварки (в случае сварной трубы) не приходилось на сгиб. Другая часть (образца) подвергается такому же сплющиванию в горячем состоянии. При сих испытаниях на выпуклой стороне сгиба не должно получаться ни трещин, ни надрывов».

В случае возникновения на испытуемых образцах трещин или надрывов вся партия браковáлась и отправлялась на переработку.

Особое внимание в первом томе дореволюционного справочника уделено испытаниям водопроводных труб. Так, в §11 на стр. 760 приводятся конкретные рекомендации: «Водопроводные трубы подвергаются вслед за гидравлическим испытанием испытанию на сплющивание: берётся одна из 50-ти или менее труб, из неё отрезается часть длиной, равной диаметру трубы, и подвергается в холодном состоянии сплющиванию до ⅓ наружного диаметра для труб с диаметром до 300 мм (включительно) и до ½ наружного диаметра для труб с диаметром свыше 300 мм».

В первом томе справочника Hütte в §12 на стр. 760 отмечено, что если во время хотя бы одного испытания более половины из отобранных образцов готовых изделий покажут неудовлетворительный результат, то вся партия труб должна быть забракована. Если же неудовлетворительными окажутся менее половины образцов, то нужно отобрать новые образцы для повторных переиспытаний: «При переиспытании берутся ещё две новые трубы и подвергаются тем родам испытаний, которые они (их предшественницы) первоначально не выдержали. Если и при переиспытании какой-либо партии получится хотя бы один неудовлетворительный результат, то вся соответствующая партия бракуется».

Испытания временем

Спустя 100 лет серьёзных изменений в технике испытаний труб и фитингов в России не произошло, они по-прежнему подвергаются разным видам технического воздействия, чтобы производитель смог выявить брак и убедиться в качестве и надёжности готовой продукции. Предписания и нормативы, изложенные в дореволюционном справочнике Hütte, при советской власти преобразовались в ГОСТы, меняющиеся в зависимости от назначения и предстоящих условий работы труб и трубопроводной арматуры. Некоторые из этих ГОСТов пережили СССР и сохранились до наших дней, другие были обновлены или вновь разработаны. В числе основных испытаний металлических труб до сих пор остаются: «на раздачу», «на бортование», «на загиб» (изгиб), «на сплющивание», воздействием гидростатического давления и гидравлические испытания арматуры трубопроводов.

Что касается испытаний металлических труб, то в XIX-ХХ веках они были более востребованы и распространены, часть из них перешла в XXI век, но многие рискуют остаться в прошлом, так как всё чаще трубы из металла уступают место более современной продукции из пластиковых компонентов. Приведём лишь несколько видов испытаний металлических труб, чьё время уже истекло или истечёт в скором будущем.

Испытания «на раздачу»

Испытания «на раздачу» распространяются на металлические бесшовные и сварные трубы круглого сечения, диаметром не более 150 мм и толщиной стенки не более 9,0 мм. Процедура испытания регламентируется ГОСТ 8694–75 и его разновидностью (ГОСТ 11706–78). Для данного испытания применяют образцы в виде патрубка, отрезанного от конца трубы, длиной не менее 50 мм. Допускается применять и более короткие образцы — при условии, что цилиндрический участок, оставшийся после «раздачи», будет больше, чем 0,5 наружного диаметра трубы.

Испытание заключается в «раздаче» (расширении) образца путём вдавливания в него конической оправки с углом конусности 30°, 45°, 60°, 90° и 120°. В ходе операции не допускается вращения оправки или образца. Скорость внедрения оправки в образец должна составлять от 20 до 50 мм/мин.

С доведением испытания до разрыва патрубка можно определить предельное удлинение поверхностных волокон металла в момент разрыва образца и определить величину предельной пластичности металла, то есть его способность выдерживать пластическую деформацию без разрушения.

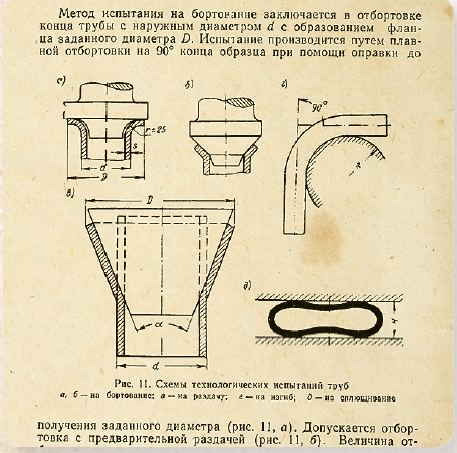

Схемы технологических испытаний труб

Процедура испытания «на бортование»

Процедура испытания «на бортование» регламентируется действующим советским стандартом ГОСТ 8693–80 (ИСО 8494–86), введённым 1 июля 1980 года. Данному испытанию подвергаются металлические бесшовные сварные трубы с наружным диаметром до 160 мм включительно с толщиной стенки не более 9 мм.

Испытание «на бортование» состоит в отбортовке конца (отрезка трубы) до образования фланца заданного диаметра или до получения величины отбортовки заданной длины. Испытание проводят плавной отбортовкой на угол 90°. Перед отбортовкой образец может подвергаться «раздаче» конусной оправкой до образования наружного диаметра, обеспечивающего получение заданного или определяемого диаметра борта с последующим отгибом края образца плоской поверхностью.

Метод испытания «на изгиб»

Метод испытания «на изгиб» по новому ГОСТ 14019–2003 (принят взамен ГОСТ 14019–80) заключается в пластической деформации образца круглого, квадратного, прямоугольного или многоугольного сечения путём изгиба без изменения направления действия силы до достижения заданного угла изгиба. Оси двух опор при изгибе образца должны оставаться в плоскости, перпендикулярной к направлению действия силы. При изгибе на 180° две боковые поверхности могут, в зависимости от требований стандарта на металлопродукцию, соприкасаться друг с другом или быть параллельными, находясь одна от другой на заданном расстоянии. Для контроля этого расстояния применяют прокладку.

Результаты испытания «на изгиб» оценивают в соответствии с нормативными документами на металлопродукцию. Если их нет, то отсутствие трещин, видимых невооружённым глазом, служит доказательством того, что образец выдержал испытание «на изгиб».

Процедура испытания «на сплющивание»

Эта процедура регламентируется стандартом ГОСТ 8695–75, введённым в действие 1 июля 1977 года. Он распространяется на металлические бесшовные и сварные трубы с наружным диаметром не более 400 мм и толщиной стенки не более 15% от наружного диаметра трубы. Для процедуры применяют образцы в виде отрезка трубы длиной 20–50 мм. Образец помещают между двумя гладкими и жёсткими параллельными плоскостями и плавно сплющивают его, сближая сжимающие плоскости до заданного расстояния. Сварной шов при испытаниях располагается примерно под углом 90° к оси приложения нагрузки. Скорость сплющивания образца — не более 25 мм/мин.

Признаком того, что образец выдержал испытание «на сплющивание», служит отсутствие на внешней и внутренней поверхностях изделия трещин или надрывов с металлическим блеском, определяемых визуально.

Метод испытания внутренним гидростатическим давлением

Этот метод регламентируется стандартом ГОСТ 3845–2017, введённым в действие с 1 сентября 2017 года взамен советского ГОСТ 3845–75. Настоящий стандарт устанавливает метод испытаний металлических бесшовных, сварных, свёртных паяных труб, включая биметаллические трубы, и труб из стали, чугуна, сплавов и цветных металлов внутренним гидростатическим давлением для подтверждения их способности выдерживать испытательное давление. Метод испытаний заключается в воздействии на трубу неподвижной испытательной средой, находящейся под давлением.

При проведении испытаний применяют:

- специальное оборудование, предназначенное для испытаний труб внутренним гидростатическим давлением;

- манометр или другие средства измерения испытательного давления;

- секундомер или другие средства измерения времени выдержки труб при испытательном давлении;

- испытательную среду — воду, эмульсию или другую жидкую среду.

Результаты испытаний трубы считают удовлетворительными, если во время процедуры на образце не наблюдалось утечки испытательной среды через стенку трубы, муфты, сварной шов или резьбовое соединение трубы с муфтой, а также не произошло отклонения формы трубы или муфты. Иначе образец признаётся не прошедшим испытание, или для подтверждения результатов трубу могут подвергнуть повторному испытанию.

Неустаревающее испытание

Одним из важнейших испытаний трубопроводной и запорной арматуры была и остаётся гидравлическая проверка на прочность и герметичность, подробно описанная в первом томе справочника Hütte от 1916 года.

На рубеже XIX-XX веков немецкие производители обратили внимание, что в процессе изготовления металлических труб и фасонных частей порой возникают скрытые дефекты. Погрешности могут появиться в составе сплава или в ходе обработки и сборки изделия, что негативно отражается на качестве товара, снижает его прочность и ухудшает эксплуатационные характеристики. Выявить скрытые дефекты «на глаз» даже при тщательном визуальном осмотре порой невозможно, поэтому европейские производители начали использовать более действенный и эффективный метод для обнаружения брака — гидравлическое испытание. С его помощью все огрехи изделия выходят наружу и позволяют производителям от них избавиться. Этот метод проверки остаётся актуальным и востребованным и в наше время.

На портале «Мир трубопроводной арматуры — новости, интересные факты, технические характеристики» подробно описано, как проходит и на какие этапы делится гидравлическое испытание в современных условиях.

1. Первый этап: «Гидравлическое испытание изделия на прочность, непроницаемость металла, неподвижных разъёмных соединений и сальника». Детали арматуры, изготовляемые отливкой, могут иметь дефекты — песчаные и газовые раковины, пористость металла, трещины, «разностенность» (из-за смещения стержня в литейной форме), остаточные внутренние напряжения. В сварных соединениях возможны непровар, трещины, пористость, смещение стенок, растрескивание околошовной зоны. Для того чтобы гарантировать прочность детали и непроницаемость металла, проводят испытание на прочность.

Испытание проводят при пробном давлении, которое в 1,25–2 раза превышает условное давление. Испытание проводится водой при нормальной температуре, а наличие или отсутствие протечек выявляется внешним осмотром испытуемого изделия, по падению давления в замкнутом объёме или соответствующими приборами.

Давление обычно создаётся при помощи насосов. Продолжительность испытания устанавливается соответствующей технической документацией. Время выдержки изделия под пробным давлением должно быть достаточным для осмотра и установления годности изделия. Пропуск воды и «потение» через металл и сварные швы не допускается.

Испытанию должны подвергаться все полости арматуры, заполняемые рабочей средой. Поэтому арматура испытывается при открытом положении запорного органа, но с заглушенными проходными отверстиями. Литые детали при испытании на прочность должны простукиваться свинцовым или медным молотком массой 1 кг с целью лучше выявить протечки.

2. Второй этап: «Испытание запорного органа изделия на герметичность». Испытание проводится для проверки качества притирки уплотнительных поверхностей деталей запорного органа арматуры. Одновременно контролируется качество сборки разъёмных соединений сальникового, сильфонного, мембранного узлов.

Гидравлическое испытание на герметичность выполняется после гидравлического испытания на прочность. В связи с этим разработана классификация арматуры по классам герметичности с соответствующими нормами допустимых протечек, предусмотренных ГОСТ 9544–75 советских времён, который ныне заменён на ГОСТ 9544–93 «Арматура трубопроводная запорная. Нормы герметичности затворов» (дата введения — 1 января 1995 года).

Класс герметичности устанавливается в зависимости от назначения арматуры: 1-й класс — арматура для взрывоопасных и токсичных сред; 2-й класс — арматура для пожароопасных сред; 3-й класс — арматура для прочих сред.

Для арматуры 1-го и 2-го классов герметичности предусмотрены нормы при испытаниях воздухом или водой, для арматуры 3-го класса герметичности — только водой.

Испытание запорной арматуры на герметичность проводят исключительно на специализированном стенде. Арматуру устанавливают на стенд, заполняют рабочей средой и выдерживают установленный промежуток времени (не менее одной минуты). Применяют следующие методы испытаний:

1. Гидростатический — с помощью жидких сред. Результат оценивают по наличию или отсутствию протечек и «потения». В жидкость можно добавить люминесцентные составы, которые визуально заметны в свете ультрафиолетовой лампы.

2. Манометрический — с применением жидких и газообразных сред. Оценку производят посредством измерения давления в системе. Если показатели снизились, арматура не соответствует стандарту.

3. Пузырьковый — данный метод используют для обнаружения возможных дефектов.

Внутрь изделия подают газ под давлением (воздух, азот, аргон, возможно применение других сред), погружают его в ванну и регистрируют появление пузырьков. Другой способ — покрыть корпус изделия пенообразующим составом. При утечке воздуха дефект станет визуально заметен.

4. Масс-спектрометрический — применяют гелиевый течеискатель. Исходя из условий эксплуатации изделия проводят дополнительные испытания на прочность запорной арматуры (на холодои огнестойкость, воздействие морского тумана и др.). К механическим испытаниям относят тесты на устойчивость к вибрациям и ударным нагрузкам.

Гидравлические испытания трубопроводной арматуры, включая профессиональную инженерную сантехнику Profactor, являются обязательными для прохождения как на самом производстве, так и в специальных лабораториях, испытательных центрах в странах, куда поставляется импортный товар.

Так, например, сантехника немецкой компании Profactor Armaturen GmbH неоднократно проходила проверку в аналитическом сертификационном испытательном центре (АСИЦ) при ФГУП «Всероссийский научно-исследовательский институт минерального сырья им. Н. М. Фёдоровского», где получала официальные протоколы испытаний продукции начиная с 2011 года.

Послесловие

Аналитики и инженеры Profactor Armaturen GmbH часто обращаются к дореволюционному трёхтомному справочнику и находят в нём уникальные сведения об истории и процессе развития систем отопления, газо-, парои водопроводной арматуры. Избранные находки адаптируются, и на их основе готовятся обзорные материалы с уникальными иллюстрациями из самого справочника Hütte 1916–1917 годов. Четвёртый обзор из этой серии, как видите, завершён, но путешествия в прошлое на «машине времени Hütte» вскоре продолжатся.