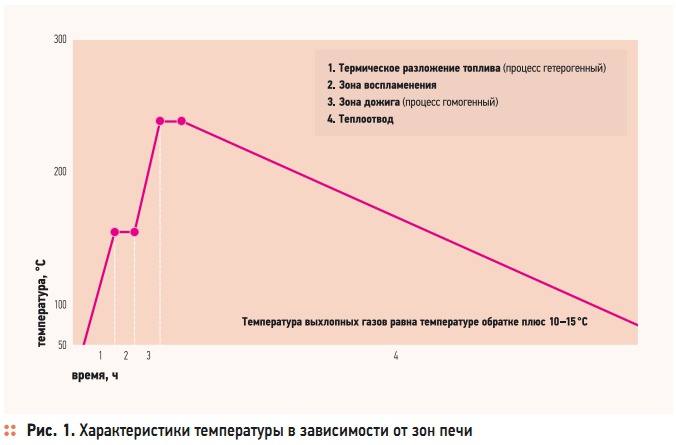

Рис. 1. Характеристики температуры в зависимости от зон печи

С каждым годом потребность в топливе становится все больше, а значит, стоимость его будет только увеличиваться. В прессе и на телевидении постоянно поднимаются вопросы, связанные с нехваткой или отсутствием теплоснабжения. Эксплуатационники жалуются на нехватку топлива и его плохое качество, экологи — на вредные выбросы из труб, от которых страдает население больших и малых городов.

Решить эти проблемы, используя традиционные водогрейные котлы, невозможно. Мы утверждаем, что плохого топлива не существует, а есть неправильная организация в выработке и заборе тепловой энергии. Распространенные конструкции теплогенерирующих установок не могут обеспечить полноценного взаимодействия этих процессов. Известно, что горение — это химическая реакция, для которой требуется сочетание необходимых условий, основные из которых — высокая температура, точное количество кислорода и время, за которое топливо способно полностью сгореть.

Добиться выполнения всех этих условий в традиционных (печах, котлах) в принципе невозможно, т.к. и горение топлива и забор тепла происходит в одной и той же камере и в одно и то же время. Из трех основных условий выпадают два — это высокая температура и время, хотя и кислорода подается в избытке (за счет принудительного наддува воздуха), что приводит к увеличению скорости прохождения газов через топку, уносящих большое количество тепла в дымовую трубу.

Следствием неправильной организации данного процесса является возникновение вредных газов, смол и копоти, которые откладываются на конвективных поверхностях котлов, следовательно, требуется частая их чистка, на что идут значительные затраты. Ухудшается теплообмен, снижая без того низкий КПД. Огромное количество вредных веществ и несгоревшего топлива выбрасывается в окружающую среду, ухудшая экологическую обстановку и увеличивая расход топлива (как минимум в два раза).

Сажа и копоть откладываются также на внутренних поверхностях дымовых труб, нередко при холодной погоде и хорошей тяге воспламеняются и приводят к перегреву контактирующих поверхностей перекрытий, что способствует возникновению пожаров. При таких же условиях металлические трубы особенно опасны, т.к. раскаленный металл размягчается и под собственным весом падает на близлежащие строения.

Мы предлагаем совершенно новую технологию сжигания топлива и забора тепла, основанную на разделении этих процессов. Наша установка состоит из топки, зоны воспламенения, дожигательного канала, выполненных из жаропрочных материалов и теплообменной камеры (водогрейного котла).

- По нашей технологии, топливо сжигается в топке без отвода тепловой энергии, что позволяет увеличить температуру в ней до максимальных пределов (1500–2500 °C, в зависимости от калорийности горючего вещества). При высокой температуре происходит гетерогенный процесс разложения топлива, образования большого количества горючих газов: C + O2 = CO2 + 402 кДж, CO2 + C = 2CO – 175 кДж.

- В зоне воспламенения происходит уплотнение потоков газов за счет уменьшения площади сечения зоны и поступления дополнительного воздуха в дожигательный канал, а, следовательно, повышается концентрация реагирующих газов, происходит их интенсивное смешивание, тем самым обеспечивается оптимальный топливно-кислородный баланс.

- Процесс переходит в гомогенную стадию и завершается в дожигательном канале, при этом выделяется дополнительная тепловая энергия (!) за счет полного дожигания горючих газов: 2СО + О2 = 2СО2 + 577 кДж. Используя принцип, аналогичный системе контроля за составом выхлопных газов, применяемый в двигателях внутреннего сгорания современных автомобилей, мы можем не только контролировать процесс горения, но и управлять кислородно-топливным балансом. Таким образом, мы добились стопроцентного сгорания любого горючего вещества и значительного уменьшения вредных выбросов в атмосферу.

- Но сжигание топлива не является самоцелью. Основной задачей является отбор тепловой энергии, а здесь уже вступают в силу физические процессы и законы аэродинамики. Раскаленные газы поступают в верхнюю часть (!) теплообменной камеры, которая сепарирует тепловую энергию послойно, в горизонтальных уровнях, до максимального падения температуры.

Как правило, мы не используем принудительный наддув воздуха или дымососы, что позволяет экономить электроэнергию. Дымовая труба в наших теплогенерирующих установках не является механизмом для создания тяги, а служит только для отвода отработанных газов. А тяга создается за счет большой разницы температур в дожигательном канале и теплообменнике. Также мы не используем очистительных циклонов, т.к. эту функцию выполняет теплообменная камера.

В ней происходит снижение скорости газовых потоков и нет их завихрений, следовательно, охлажденный пепел скапливается в нижней части теплообменной камеры, откуда он легко может удаляться даже при работающей установке. Наши теплообменники (котлы) намного долговечнее, чем традиционные, и могут изготавливаться из дешевых сталей, потому что они располагаются вне зоны сжигания топлива, где нет свободного кислорода и концентрированной тепловой нагрузки на конвективные поверхности.

Так как температура выхлопных газов невелика, мы используем асбоцементные трубы, которые намного долговечнее, пожаробезопасны и дешевле стальных. Используя различные конструкции наших водогрейных печей в течение семи отопительных сезонов, мы установили, что экономия угля составила более 50 %. Причем установлено — чем ниже качество угля, тем выше процент экономии. При использовании мазута не требуется дорогостоящих форсунокраспылителей. Топливо распыляется при помощи примитивного устройства.

За счет высокой температуры мазут переходит в мелкодисперсную фазу и сгорает даже при большом (50 %) содержании воды. Наши теплообменники не требуют очистки конвективных поверхностей от копоти и сажи, что постоянно обеспечивает хороший теплообмен и упрощает эксплуатацию печи. Печи были установлены и успешно эксплуатируются в Артеме, Надеждинске, Тернее, Тавричанке, Владивостоке, остров Русский (Приморский край).

Технология может быть использована в обычных отопительных печах, работающих на любом виде горючего вещества, а также парогенерирующих установках для выработки электроэнергии. А также: для утилизации медицинских отходов; для утилизации скота и птицы в районах эпидемий, куда их можно доставлять железнодорожным или автомобильным транспортом, т.к. они могут быть как стационарными, так и мобильными (положительная характеристика данной установки заключается в отсутствии цикличности и позволяет на сто процентов уничтожать вирусную и бактериологическую инфекцию с высокой скоростью утилизации); для очистки грунта, загрязненного нефтепродуктами; для обжига кирпича; производства асфальта; как снегоплавильные мобильные и стационарные установки; как инсенераторы для сжигания любых бытовых отходов без применения дополнительного жидкого или газообразного топлива; для утилизации автомобильных покрышек.

Применение этой технологии принесет большую экономическую выгоду и значительно улучшит экологическую обстановку.