СУТЬ ПОТЕРЬ В БЕРЕЖЛИВОМ ПРОИЗВОДСТВЕ

Основоположник концепции бережливого производства Тайити Оно в книге «Производственная система Toyota» указывал, что потери — это бесполезные повторяющиеся действия. Они впустую расходуют время, материалы и другие ресурсы компании, не повышая ценность ее продукта.

По причине возникновения Тайити Оно выделил следующие виды потерь:

- Перепроизводство

- Излишние запасы

- Ненужная транспортировка

- Избыточная обработка

- Переделка/брак

- Лишние движения

- Ожидание

В дальнейшем исследователи добавили в этот список еще один пункт — неиспользованный человеческий потенциал. Поэтому современную классификацию обозначают как 7+1 потеря. Раскроем суть каждой из этих потерь по отдельности — и покажем, как с ними борются в НЕВАТОМ.

1. ПЕРЕПРОИЗВОДСТВО

Перепроизводство — самая дорогая и опасная из потерь, поскольку влечет за собой все остальные. Оно обычно принимает формы:

- Избыточного производства заготовок и готовой продукции

- Чрезмерных технических мощностей

- Подготовки излишней документации и т. д.

Чтобы уменьшить эту потерю, в НЕВАТОМ внедрили вытягивающую систему производства. Это оптимизирует нагрузку на работников и оборудование, сокращает количество ненужных действий, расход материалов, складских площадей. При такой системе каждый последующий этап выступает заказчиком для предыдущего. Поэтому на каждом участке выпускают ровно столько продукции, сколько готов принять следующий. Так же оптимизируют и производственные сроки — они привязываются не к жесткому плану, а к фактическому запросу дальнейших участков. Схема вытягивающего производства в НЕВАТОМ выглядит так:

- В компанию поступает заказ на N изделий

- Цех сборки заказывает N заготовок

- Следующий участок запрашивает со склада сырье на N заготовок

- Склад поставляет требуемый объем сырья

- Из него изготавливают N заготовок

- Из них, в свою очередь, собирают N изделий

- Готовый комплект отправляют заказчику

Так, чтобы исключить перепроизводство, в НЕВАТОМ уменьшили объемы выпуска впрок. Раньше при изготовлении покрывных дисков из оставшейся части металлического листа резали в запас заготовки под другие элементы. Это отнимало время рабочих, замедляло выпуск основного продукта. Теперь же остаток листа откладывают до тех пор, пока он не понадобится. В результате на этом этапе более чем в два раза сократилось время такта, то есть темп выпуска одного изделия. Следующие участки быстрее получают заготовки — загруженность производственной линии выравнивается.

2. ИЗЛИШНИЕ ЗАПАСЫ

Невостребованные изделия и сырье не приносят компании прибыль, однако влекут расходы на хранение. К избыточным запасам приводят производство «на будущее», длительная переналадка оборудования, неотлаженные графики поставок.

Исключить эту потерю В НЕВАТОМ опять же помогла вытягивающая система производства. Продукцию изготавливают в соответствии с потребностью следующего этапа.

Снабжение также адаптировали под фактические нужды производства. С помощью 1С ERP рассчитали буферные запасы — минимальный и максимальный необходимый запас сырья на складах. Это помогает точно определять, какие материалы, в каком объеме и когда заказывать.

Еще один способ борьбы с излишними запасами, который использует НЕВАТОМ, — быстрая переналадка. Этот метод минимизирует время простоя оборудования при перенастройке под новую задачу. Следовательно, отпала необходимость хранить излишние запасы продукции на период остановки производства.

3. НЕНУЖНАЯ ТРАНСПОРТИРОВКА

Эта потеря выражается в избыточных перемещениях материалов, продукции, документов и людей внутри предприятия. К ненужной транспортировке приводят:

- Нерациональное размещение оборудования в рабочей зоне

- Большие расстояния между технологическими участками

- Удаленность производственных и складских подразделений друг от друга

- Перепроизводство

Дополнительные перемещения расходуют время рабочих и повышают риск повреждения продукции. В итоге себестоимость изделий возрастает, а их ценность для потребителя не изменяется.

В НЕВАТОМ исключить ненужные передвижения изделий, материалов и сотрудников помогла карта создания ценности. Она отражает путь продукции от стадии заготовки до полной готовности. Карта помогла оптимизировать последовательность производственных участков. В том числе многие из них были физически передвинуты, что помогло сократить расстояние передвижений работников. В совокупности это уменьшило время такта и количество перемещений между этапами сборки.

Кроме того, устранить ненужную транспортировку помог отказ от изготовления заготовок впрок, о котором мы писали выше. Это разгрузило и производственную линию, и складские площади, и логистическую систему.

4. ИЗБЫТОЧНАЯ ОБРАБОТКА

Эта потеря возникает, если компания вкладывает в продукт свойства, за которые покупатель не готов платить. Производитель тратит время, материалы, интеллектуальный ресурс — однако результат такой работы не приносит пользу заказчику и не делает товар более ценным.

Избыточная обработка может проявляться на любых этапах производства и принимать различные формы. На стадии разработки это, например, добавление в проект дополнительных решений, интересных с технической точки зрения, но не приносящих пользу клиенту.

При подготовке технических документов эта потеря может выражаться в большем, чем необходимо, объеме информации. Непосредственно на производстве, если с предыдущих этапов поступили неполные или неточные сведения, работники могут выполнять лишние действия.

По словам директора по производству Андрея Васютина, основным шагом борьбы с избыточной обработкой в НЕВАТОМ стал переход на безбумажное производство. Раньше чертежи готовили в многостраничном печатном формате, который требовал лишних действий:

- Физической доставки документов на производство

- Организации их хранения

- Поисков нужного листа

- Перепечатки и замены чертежей при внесении в изделие конструктивных изменений

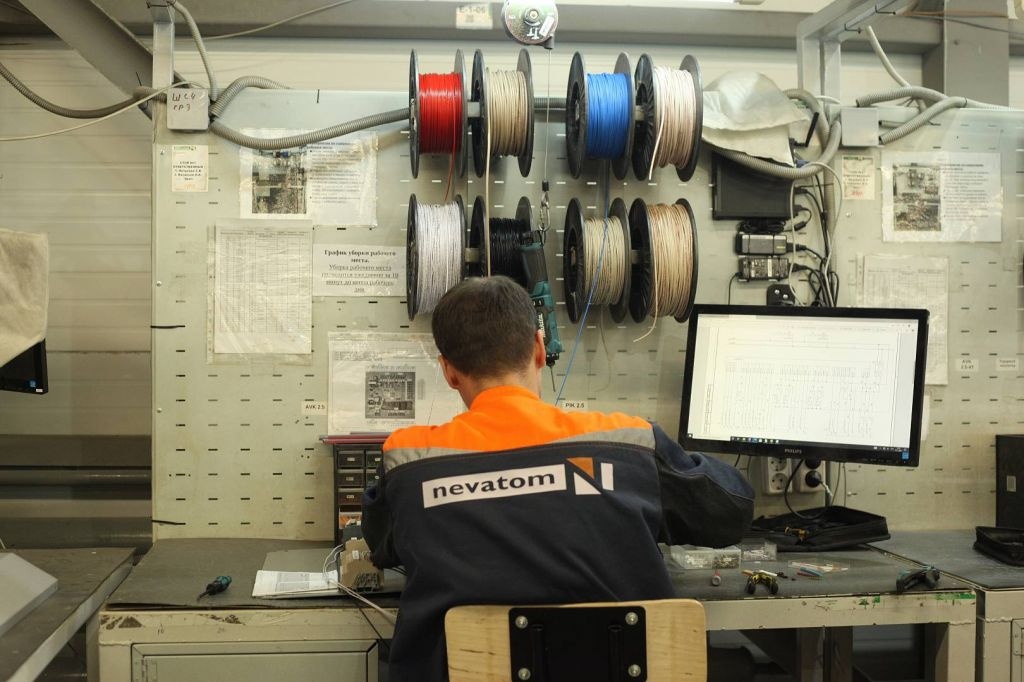

Теперь в НЕВАТОМ используют цифровые 3D-модели. Они объединяют в себе чертежи, сведения о требуемых материалах, размеры, допуски и другие технические данные. Модели централизованно хранятся во внутренней PLM-системе (Product Lifecycle Management — управление жизненным циклом продукта) и доступны как инженерам-проектировщикам, так и сборщикам — каждый участок производства оснащен цифровыми экранами, на которые работники могут выводить нужную интерактивную модель. А при внесении разработчиками изменений в конструкцию изделия его цифровой макет автоматически актуализируется.

5. ПЕРЕДЕЛКА/БРАК

Эта потеря несет в себе двойной ущерб. Сначала компания тратит время и материалы на изготовление продукта — однако из-за брака он не образует ценность. Затем ресурсы расходуют на устранение дефектов. Возникают затраты на выявление брака, на организацию места для его исправления. При самом плохом сценарии бракованный товар попадает к пользователю — это добавляет еще и репутационные потери.

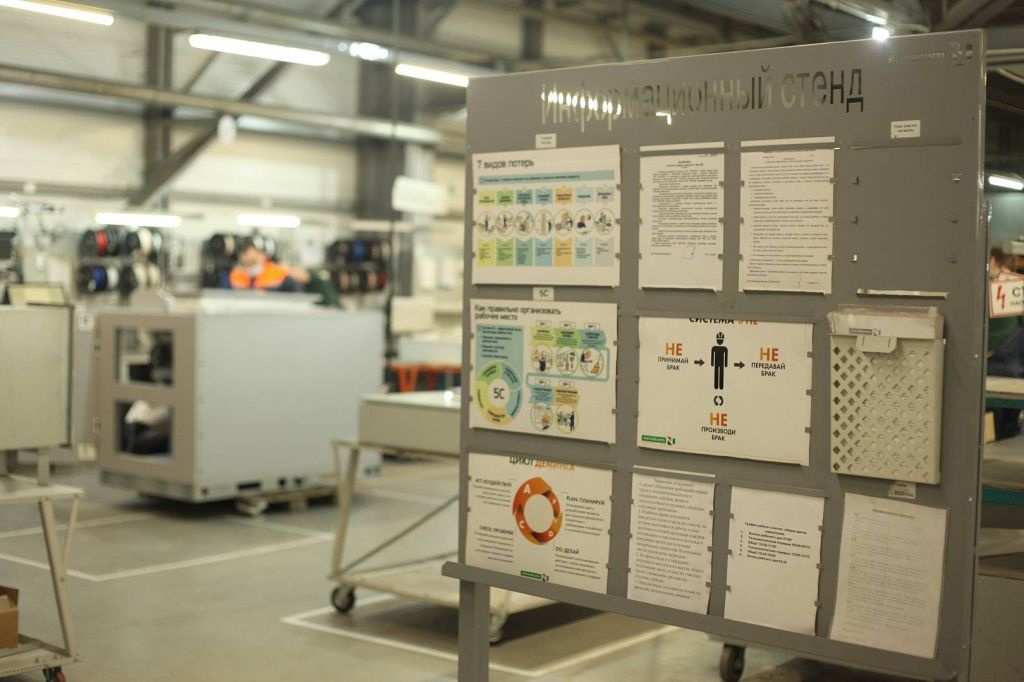

Для борьбы с браком в НЕВАТОМ применяют правило «Трех НЕ», сформулированное основоположником бережливого производства Тайити Оно:

- НЕ принимай брак

- НЕ производи брак

- НЕ передавай брак

Чтобы исключить разницу в понимании сборщиками нормы и отклонений, на каждом участке производства установили стенды с примерами брака и образцами качественной продукции. Как отмечает Андрей Васютин, благодаря этому каждый работник знает:

- В каком состоянии к нему должен поступать продукт с предыдущего участка

- Каким продукт должен быть при передаче на следующий этап

Подобный подход снижает общую вероятность брака. Если недочеты все же возникают, то их выявляют уже на ранних стадиях. Упростило это и общий контроль качества, поскольку сами работники на каждом этапе выступают в роли контролеров.

6. ЛИШНИЕ ДВИЖЕНИЯ

Эта потеря выражается в ненужных действиях и перемещениях работников. Как правило, это поиски информации, инструментов, материалов и т. д. Чем больше таких дополнительных движений требуют стандартные задачи, тем ниже становится рабочий темп и быстрее наступает утомление. В результате падает производительность компании в целом. Кроме того, возрастает риск профессиональных болезней. Поэтому негативный эффект потери «Лишние движения» получают и в краткосрочной, и в долгосрочной перспективе.

Исключить лишние движения сотрудников НЕВАТОМ помогает система 5С, которую, как и саму концепцию бережливого производства, разработали в Toyota. В основе этой системы лежат 5 принципов организации рабочего пространства:

- Сортировка

- Создание порядка

- Содержание в чистоте

- Стандартизация

- Совершенствование

Сейчас все рабочие места в НЕВАТОМ организуют в соответствии с этими принципами:

- У каждого инструмента есть особое место — работники не тратят время на его поиск

- Все инструменты располагают с учетом частоты их использования

- Места размещения сырья, заготовок и готовых изделий в рабочей зоне отделены друг от друга

Даже порядок на рабочих местах в компании стандартизирован — это опять же один из принципов системы 5С.

Сократить количество лишних действий на производстве помогли и отдельные нововведения. В частности, для метизов установили самонаполняющиеся контейнеры с автоматической подачей. Работникам теперь не приходится открывать ящики и искать коробки с нужным крепежом — он всегда под рукой.

Еще одна мера защиты от лишних движений, которую реализовали в НЕВАТОМ, — так называемые «супермаркеты комплектующих» на каждом производственном участке. Это стеллажи с прозрачными створками, в которых упорядоченно хранят запасы компонентов, используемых на конкретном участке. Работники не тратят время и энергию на их поиск, отчего возрастает общая производительность компании.

7. ОЖИДАНИЕ

Эта потеря выражается в простое работников и производственных участков, вынужденных ждать поступления материалов, заготовок, деталей. Ожидание не приводит к перерасходу ресурсов — но в то же время не повышает ценность продукта компании. Поэтому от таких задержек также нужно избавляться. Причинами ожидания могут быть несогласованность этапов производства, нарушения в логистической системе компании, несвоевременные поставки сырья и т. д.

В НЕВАТОМ сократить время бездействия сотрудников помогла уже упомянутая система вытягивающего производства. Она оптимизировала нагрузку на отдельные этапы, исключив не только перепроизводство, но и простои в ожидании продукта предыдущих участков. Согласованность их работы повысила и карта создания ценности. С ее помощью в производственном процессе выявили и устранили слабые места, сделали его ритм более равномерным.

Снизил время ожидания также переход на цифровые 3D-модели. Раньше конструкторско-технологическую документацию приносили в цех в печатном формате, что занимало больше времени. Теперь же вся информация хранится в интерактивном виде в PLM-системе с удобным дистанционным доступом. Инженеры загружают модель в систему — и ее сразу могут использовать сборщики на производстве.

8. НЕИСПОЛЬЗОВАННЫЙ ПОТЕНЦИАЛ

Эта потеря возникает, если, например, опытный специалист выполняет рутинную, не требующую высокой квалификации работу. Другой распространенный пример — руководство не учитывает при распределении работы личные качества, знания и навыки сотрудников, которые лежат вне рамок базовых должностных обязанностей. К накоплению неиспользуемого потенциала приводит также авторитарный стиль управления, когда руководители не прислушиваются к идеям и комментариям работников.

В НЕВАТОМ для профилактики этой потери внедрили концепцию «Кайдзен». Она повышает вовлеченность персонала в непрерывный процесс улучшения всех производственных процессов. Для этого на предприятии запустили корпоративный Telegram-бот, через которого каждый сотрудник может предложить идею или сообщить о проблеме. Например, благодаря таким предложениям рабочие места оснастили подъемными столами и тележками, доработали конструкцию гильотины для рубки металла и внедрили множество других нововведений.

ГЛАВНАЯ ЦЕЛЬ — ПОВЫШЕНИЕ ЦЕННОСТИ ПРОДУКТА

Как отмечает Андрей Васютин, все перечисленные потери не обособлены, а тесно связаны между собой. Бережливое производство, поясняет он, — это скорее философия, чем четкий свод правил. Поэтому внедрять эту концепцию следует комплексно.

Основная же задача бережливого производства в целом и борьбы с потерями в частности — повышать ценность создаваемой продукции для клиента. Чем меньше ресурсов теряет компания на каждом этапе, тем ниже себестоимость товара. И тем привлекательнее становится его конечная цена. В то же время бережливое производство делает акцент и на качестве изготовления — следовательно, клиент по меньшей цене получает продукцию более высокого класса.

Важная особенность состоит в том, что внедрение бережливого производства не имеет логического завершения. Этот процесс бесконечен. Поэтому, говорит Андрей Васютин, борьба с потерями должна вестись постоянно и последовательно. Именно такую стратегию используют в НЕВАТОМ, постоянно повышая эффективность производства и удовлетворенность клиентов продукцией компании.