Современные теплонасосные технологии (ТНТ) на базе абсорбционных бромистолитиевых трансформаторов тепла (АБТТ) — холодильных машин (АБХМ) или тепловых насосов (АБТН) — энергоэффективны, экологичны и многофункциональны. Они совмещают функции утилизации — сухой и глубокой — низкопотенциального сбросного тепла с температурой от 3 до 40 °C и выше, получения тепла (горячей воды с температурами до 70 °C) и холода (воды с температурой до 7 °C) в контуре испарителя.

Особо отметим, что при этом обеспечиваются экологическая безопасность процесса и его энергоэффективность.

Обеспечение энергоэффективности связано, во-первых, с невысокой температурой греющего энергоносителя (температура воды в контуре генератора 105– 110 °C), а во-вторых, с высоким коэффициентом преобразования (СОР), то есть отношением полученного среднетемпературного тепла Qт (с температурой до 70 °C) в контуре «конденсатор–aбсорбер» (К–А) к мощности генератора Qг с температурой 105–110 °C:

ξ = Qт/Qг = 1,7–1,76.

Иными словами, потребитель получает в 1,7–1,76 раз больше тепла (с температурой до 70 °C), чем его расходует (с температурой 110 °C).

Применение ТНТ позволяет решать проблемы утилизации вторичных энергоресурсов (ВЭР) и тригенерации, особенно актуальные в энергетике, в частности станционной. Наибольшее развитие также получило теплонасосное теплоснабжение с утилизацией низкопотенциального тепла, оно занимает всё большее место в коммунальной энергетике, а в некоторых развитых странах уже является главным конкурентом традиционной теплоэнергетики, основанной на сжигании органического топлива. Помимо экономии энергии достигается экологическая безопасность — такой вид теплоснабжения способствует уменьшению теплового загрязнения атмосферы.

По прогнозам Международного энергетического агентства (International Energy Agency, IEA), 75 % отопительных установок в системах теплоснабжения развитых стран будет работать используя низкопотенциальное тепло, то есть ТНТ. Достоинства теплонасосных технологий в недалёком будущем будут иметь определяющее значение в формировании конкурентной ситуации на рынке теплогенерирующего оборудования [1].

В работе [2] описана система глубокой утилизации (ГУ) тепла продуктов сгорания (ПС) на базе АБТН с газовым обогревом на примере водогрейных газовых котлов мощностью от 8 до 58 МВт. За котлом в газоходе размещён конденсационный теплообменник-утилизатор (КТУ), другое его название — выносной конденсационный экономайзер (КЭ), включённый в контур испарителя АБТН.

В нём продукты сгорания охлаждаются до температуры ниже «точки росы» (для ПС природного газа это 50–55 °C) с конденсацией водяных паров, содержащихся в дутьевом воздухе и продуктах сгорания. АБТН включён в схему «котёл (или котельная) — потребитель тепла (тепловая сеть)», позволяющую реализовать любой возможный режим: с догревом воды или без, напрямую потребителю, в сеть и др.

Средняя и большая энергетика, промышленные объекты открывают неограниченные перспективы эффективного применения теплонасосных технологий с широким спектром функций и задач.

В европейских странах получила широкое развитие практика строительства компактных электростанций и миниТЭЦ, прежде всего газопоршневых. Подобные объекты сооружаются уже сразу со смонтированными абсорбционными чиллерами. Предлагаются системы тригенерации, использующие энергию отработанного пара и сбросной горячей воды. Серия TSA-LE АБХМ с водяным нагревом включает 18 моделей в диапазоне мощностей от 105 до 1846 кВт. При этом используется сбросная горячая вода температурой от 80 до 95 °C [3].

К этому следует добавить, что чиллеры в режиме АБХМ можно использовать как источники холода для охлаждения двигателей (рубашек цилиндров).

Пониженные температуры горячей воды (до 95 °C) открывают возможность использовать в качестве энергоносителя (в контуре генератора) для АБТТ не первичные, а вторичные энергоресурсы.

Впервые в Российской Федерации компанией ПАО «Лукойл» (а именно, её дочерней структурой ОАО «Лукойл-Астраханьэнерго») были разработаны и реализованы уникальные проекты интеграции абсорбционных бромистолитиевых трансформаторов тепла в технологическую схему электростанции, в системы охлаждения, а именно:

1. Циклового воздуха компрессора газотурбинной установки — модернизация комплексного воздухоочистительного устройства (КВОУ) на базе АБХМ.

2. Технологического оборудования — узлов турбогенератора паротурбинной установки (ПТУ), маслоохладителя турбин и пр. (на базе АБТН).

Реализация проектов позволило снять ограничения на мощность и производство электроэнергии, особенно в летний период, повысить энергоэффективность, надёжность работы оборудования и пр. [4–6].

Указанные проектные решения получили развитие в предлагаемом энергокомплексе: котёл (паровой или водогрейный) со встроенным экономайзером (ВЭ) — АБТТ, генератор которого включён в замкнутый контур с ВЭ; теплообменникутилизатор (Т-У) в газоходе за котлом. Возможен также вариант с выносным экономайзером, располагающимся в газоходе перед Т-У.

Цель проекта — максимальная утилизация сбросного тепла, работа АБТТ на практически даровой энергии. Комплекс может эксплуатироваться с сухой и глубокой утилизацией, в режимах теплового насоса (АБТН) зимой и холодильной машины (АБХМ) летом, либо круглогодично в одном режиме, с утилизатором в газоходе и без него.

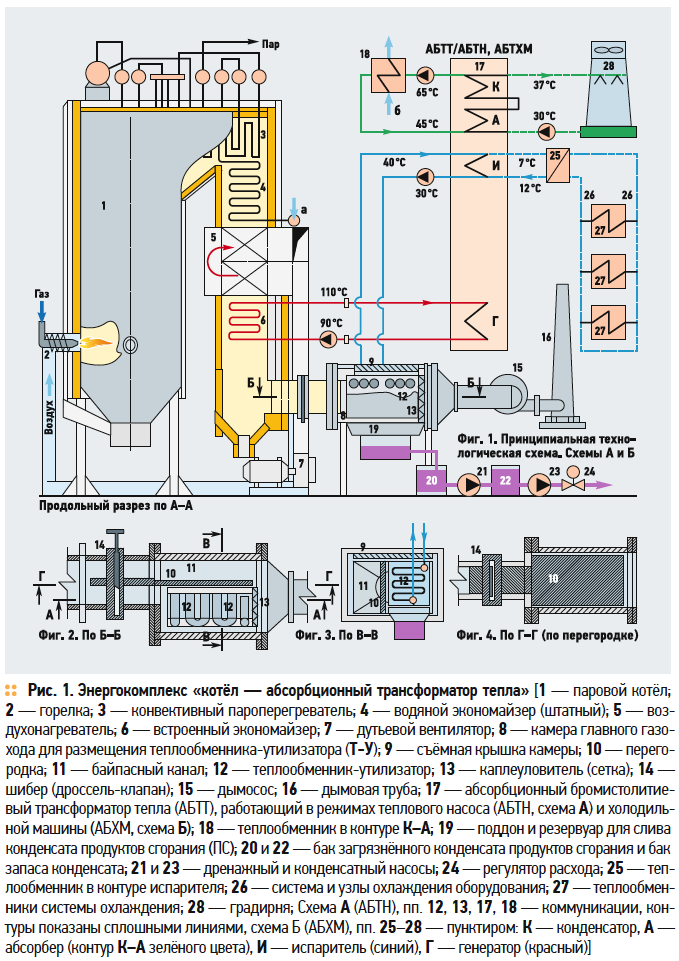

В конвективной шахте котла дополнительно к штатному оборудованию (рис. 1, поз. 3–5) в качестве последней по ходу продуктов сгорания секции установлен встроенный экономайзер 6, он включён в замкнутый контур генератора (Г) АБТТ. В контуре циркулирует энергоноситель АБТТ — горячая вода с температурой 90–95 °C (на входе) и 110–105 °C на выходе. Очевидно, что установка встроенного экономайзера требует реконструкции котла, корректировки режимов его работы, необходимы расчёт оптимального режима работы либо проектирование котла с утилизационным экономайзером в системе энергокомплекса (разработка техзадания). Стрелкой «а» показана подача питательной воды в котёл.

На рис. 1 условно, для наглядности, схема коммуникаций слева от АБТТ (показана сплошными линиями) относится к работе комплекса в режиме теплового насоса (АБТН), схема А; справа от АБТТ (пунктиром) — в режиме холодильной машины (АБХМ), схема Б.

Указаны температуры воды на входе и выходе. Теплообменник 18 передаёт тепло от нагретой (отводящей тепло от АБТН) воды в контуре К–А к нагреваемой среде. Это может быть конденсат из паротурбинной установки электростанции, сетевая вода из теплосети, питательная и (или) подпиточная вода котлов, водопроводная вода для ГВС и др. (стрелка «б»). В случае подогрева сетевой воды для системы отопления используется известная схема подключения [2].

В схеме Б к контуру К–А подключают градирню 28 — станционную или индивидуальную, а замкнутый контур испарителя (холодильный) через теплообменник 25 соединяют с системами охлаждения (со своими теплообменниками) 26 потребителей холода. В этом случае утилизатор 12 отключается, и весь объём продуктов сгорания направляется мимо него через байпас 11 в газовый тракт. Если котёл с наддувом, и газовый тракт находится под давлением, то тогда и дымосос не нужен.

На рис. 1 показан самый общий вариант энергокомплекса — с системой глубокой утилизации (поз. 13, 19–24), участок обработки конденсата (по известным недорогим технологиям) не показан. Предусмотрен каплеуловитель самого простого типа — сетчатый фильтр 13. Устройство камеры 8 с перегородкой 10, отделяющей байпас (вместо отдельного байпасного канала, как обычно), делает конструкцию компактной, минимизирует материалоёмкость, тепловые потери и т.п.

Показан теплообменник-утилизатор 12 трубчатого типа.

Современный рынок теплообменных аппаратов предоставляет большой выбор, удовлетворяющий самым жёстким требованиям в случае глубокой утилизации: работа в условиях кислотной коррозии, нержавеющие высоколегированные стали и пр. Это же относится к газовому тракту и дымовой трубе.

Возможность эксплуатации комплекса с сухой и глубокой утилизацией тепла продуктов сгорания, в режимах теплового насоса (зимой) и холодильной машины (летом), либо круглогодично в одном режиме (в зависимости от условий и требований объекта), с утилизатором в газоходе и без него — всё это делает систему многофункциональной, гибкой, маневренной и эффективной.

Условие эффективности схемы А — стабильная и полная тепловая нагрузка на контур К–А.

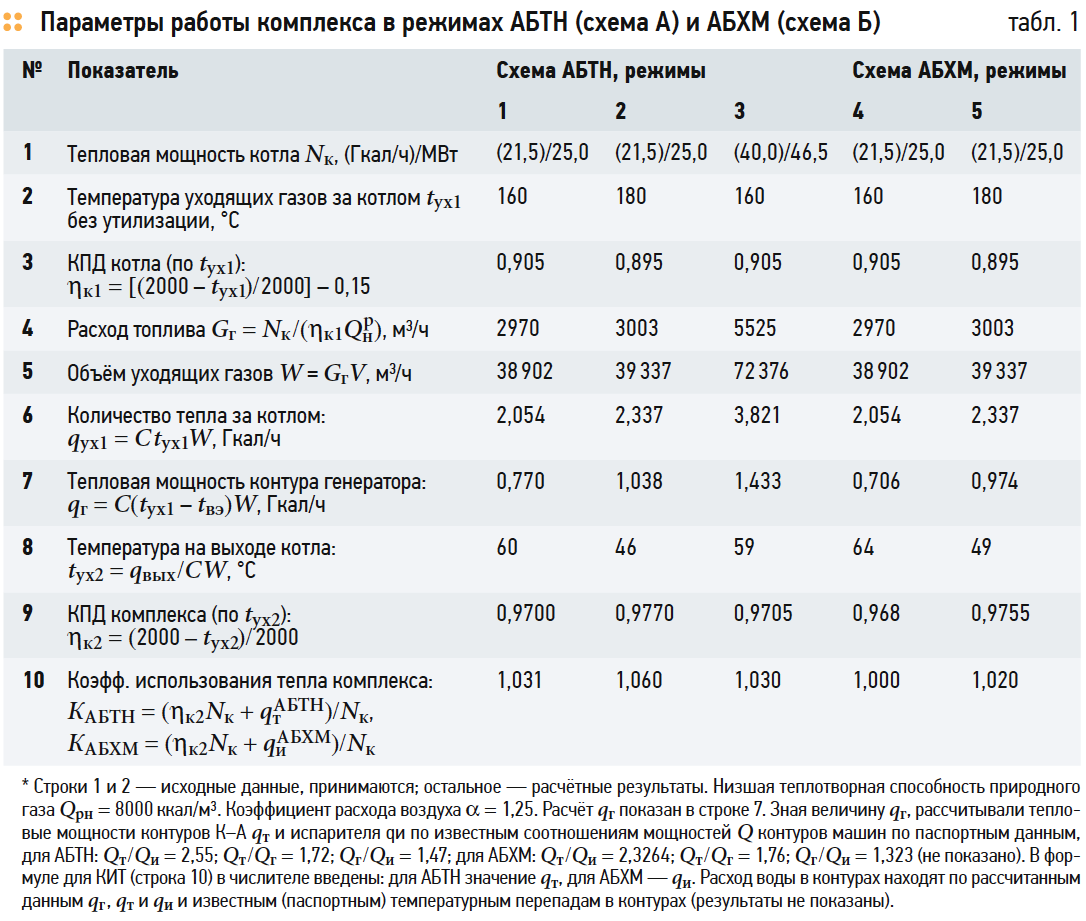

В табл. 1 представлены некоторые результаты оценочного расчёта эффективности комплекса.

Параметры лучших современных газовых котлов таковы: температура продуктов сгорания за котлом tух1 = 80–100 °C, КПД котла ηк1 = 93–95 % без глубокой утилизации, с ней — до 105–108 % (по паспортным данным, рекламной информации, для котлов небольшой мощности — до 7 МВт). В обычной практике tух поддерживают в пределах 110–130 °C, а в ряде случаев до 180 °C для исключения конденсации в газоходах, особенно в дымовой трубе, и поддержания тяги в тракте. В нашем случае величина tух1 определяется требованиями к встроенному экономайзеру — обеспечить нагрев воды в контуре Г с 90 °C до 110 °C.

Принятые значения tух1 — 160 и 180 °C (строка 2) — обеспечивают существенный температурный перепад в теплопередаче во встроенном экономайзере от продуктов сгорания к воде

Δt1 = (160/180) – 110 = 50/70 °C

и тем самым приемлемые размеры теплообменника. Значение tух2 на выходе ВЭ принято равным 100 °C, с достаточным температурным перепадом «продукты сгорания — вода» на входе ВЭ Δt2 = 10 °C.

Заданные величины tух1 превышают обычные параметры работы котлов, что снижает тепловой КПД котла, точнее, КПД по tух1 (см. строку 2), то есть КПД части котла до встроенного экономайзера. Подтверждается известная оценка: снижение tух на 12–16 °C приводит к повышению КПД котла примерно на 1 %. Повышение же tух с 80 до 140 °C, то есть на 60 °C, даёт снижение КПД на 5–4 %.

При переходе на повышенную температуру tух1 с установкой в котле встроенного экономайзера тщательно анализируется и просчитывается работа всего котла на повышенных параметрах (надёжность, безопасность, управляемость и пр.).

При этом следует учитывать то обстоятельство, что при увеличении до определённого предела значения tух1 КПД системы не снижается, а растёт. Как видно из табл. 1, при завышении tух1 со 160 до 180 °C общий тепловой КПД [вернее, коэффициент использования тепла (КИТ) комплекса] увеличивается до 103–106 % для схемы А (строка 10) благодаря отмеченным выше особенностям теплового насоса. Общий КИТ для схемы Б получается 100–102 % (строка 10) — это существенно выше (на 6–12 %), чем лучшие показатели котлов.

С повышением tух1 и мощности котла Nк закономерно растут рабочие показатели — мощности обоих контуров — К–А и испарителя (И) — в обеих схемах.

Низкие температуры продуктов сгорания на выходе из системы за теплообменником-утилизатором (46–60 °C, строка 8) — следствие отвода тепла от ПС во встроенный экономайзер и Т-У, поэтому в этом случае глубокая утилизация в условиях комплекса неэффективна. Как показал расчёт, для её реализации необходимо направить в теплообменник-утилизатор лишь малую часть общего потока продуктов сгорания — примерно 15– 22 % (то есть степень байпасирования 85–78 %). Остальное — в байпас. Но в силу низких температур газов на выходе (строка 8 табл. 1), близких к «точке росы», будет иметь место частичная конденсация, и оборудование узлом глубокой утилизации (рис. 1, поз. 13, 20–24) здесь необходимо (для улавливания брызгоуноса, слива и удаления конденсата). При этом конденсация локализуется в одном месте (в камере) и не распространяется по тракту, что является несомненным плюсом устройства.

Очевидно, что предлагаемый комплекс эффективен прежде всего на объектах с повышенными температурами тепловых выбросов — не ниже 160 °C. Например, мини-ТЭЦ на базе дизель-генераторных установок, газопоршневых агрегатов (ГПА), газопоршневых установок (ГПУ) — см. информацию фирмы Sanyo [3]). Для утилизации тепла уходящих газов (УГ) на выходе из двигателей применяют утилизаторы тепла газов (УТГ), температура газов после которых составляет 120–180 °C. В котлах-утилизаторах, например, за газотурбинными установками (ГТУ), парогазовыми установками (ПГУ) и т.п. также нередко не удаётся снизить температуру выхлопных газов ниже 160–180 °C и более.

Ещё одна ниша данного проекта — газотурбинные приводы компрессоров газоперекачивающих станций (ГПС) магистральных газои нефтепроводов с котлами-утилизаторами. На таких объектах комплекс в режиме АБХМ поможет решить важнейшую задачу охлаждения воздуха на входе компрессора в летний период. Подобные технические решения применимы и в других ситуациях. Немало таких объектов имеется в самых различных отраслях промышленности.

В некоторых случаях для стабилизации параметров перегретого пара или для увеличения паропроизводительности котлыутилизаторы оснащают дожигающими устройствами (горелками). В среде дымовых газов дополнительно сжигают топливо. Это возможно благодаря высокому содержанию кислорода (13–26 %) в дымовых газах. Горелочные элементы системы сжигания размещают в газоходе, их сопротивление не более 100 Па. При этом создаются условия для регулируемого повышения tух без потери качества (энергоэффективности) технологического процесса.

В этих условиях возникает задача на оптимизацию значения tух, при котором достигаются оптимальные параметры: КПД, расход топлива, лучшие потребительские характеристики (холодильная или тепловая мощность и пр.).

Экологический эффект данного комплекса — от снижения расхода топлива, токсичных выбросов, температуры выхлопных газов, орошения продуктов сгорания капельным конденсатом — расчёту не поддаётся. Эффективность системы охлаждения (схема Б) можно рассчитать для конкретного объекта. Для грубой оценки экономии средств от снижения расхода топлива можно принять, что это снижение составит около 10 %. Тогда для объекта (например, паровой котёл электростанции) мощностью 50 Гкал/ч с коэффициентом использования мощности КИМ = 0,8 экономия газа в денежном выражении составит около 20 млн руб. в год. При стоимости объекта порядка 60–70 млн руб. простой срок окупаемости составляет около трёх-четырёх лет.

Данный энергетический комплекс иллюстрирует возможности и перспективы ТН-технологий и, благодаря своей маневренности, многофункциональности, эффективности и экологичности, найдёт своё место не только в энергетике, но и в других областях промышленности.