Срок службы ограничен

Любая техника имеет отмеренный производителем ресурс работы — срок эксплуатации, по истечении которого она может стать неработоспособной и потребовать замены. Этот срок определяется исходя из назначения техники, ее конструкции, условий работы и еще многих факторов. Свой срок жизни имеют и кондиционеры, причем в сравнении с другими типами бытовой техники он существенно меньше. Стандартный ресурс бытовой сплитсистемы большинством производителей ограничивается пятью-семью годами активного использования. Для полупромышленных сплитсистем и систем VRF рабочий предел — 10 лет. И это только при условии четкого соблюдения правил монтажа и эксплуатации, в т.ч. проведения регулярного профилактического обслуживания.

Относительно небольшой ресурс работы климатических систем объясняется тем, что кондиционер, в отличие от большинства наименований и типов бытовой техники, работает при постоянно меняющихся внешних условиях (температура, влажность), а значит — в существенно различных режимах, некоторые из которых являются для него неблагоприятными и вызывают повышенный износ.

Затратные замены

Как показывает практика, совершенно необязательно, что сразу же по окончании заявленного срока службы кондиционер выйдет из строя, но опасность его внезапной поломки резко возрастает. Поэтому большинство производителей рекомендует производить замену кондиционерного оборудования сразу же по истечении установленного срока эксплуатации. Иначе техника может подвести в самый неподходящий момент, например, в жаркие летние месяцы, что способно привести к неприятным последствиям — от простого ухудшения восприятия марки пользователем до непосредственных убытков для него. К примеру, если система кондиционирования обслуживает торговые или офисные площади.

При замене отжившей свой век системы кондиционирования на новую, как правило, рекомендуется заменить еще и коммуникации (трассы хладагента, электрические силовые и сигнальные кабели). Во-первых, потому что старые коммуникации далеко не всегда подходят по своим параметрам к новой технике. А во-вторых, в трассах хладагента накапливаются продукты износа компрессоров и загрязненное ими масло. Старое масло при смешивании с новым портит и разлагает его, что приводит к уменьшению ресурса и даже может повлечь выход из строя нового кондиционера.

Безусловно, замена отслужившей свое бытовой сплитсистемы — не такая уж сложная задача даже в случае необходимости замены коммуникаций. Однако, в случае VRF-системы задача полной замены существенно усложняется и удорожается. Трассы чаще всего имеют значительную протяженность и не всегда доступны для замены (зачастую перекладка трубопроводов связана со значительными разрушениями отделки обслуживаемых помещений и существенными затратами по ее восстановлению).

Комплекс Refresh от MHI

Для упрощения замены выработавших свой ресурс промышленных систем корпорацией Mitsubishi Heavy Industries, Ltd. разработан комплекс под названием Refresh. Комплекс Refresh состоит из: специальных наружных блоков, адаптированных для работы с нестандартными диаметрами трасс (FDCR224KXE6, FDCR280KXE6); блока для очистки имеющихся трасс хладагента от остатков старого масла (FDCRKITE); блока клапанов для упрощения сборки системы (FDCRVKITE).Наружные блоки Refresh выпускаются в двух типоразмерах: 8 и 10 л.с. (22,4 и 28,0 кВт по холодопроизводительности, соответственно). Такой диапазон производительности объясняется тем, что новый комплекс, в первую очередь, предназначен для замены выработавших свой ресурс VRF-систем MHI KX2 (выпускавшихся с 1998 по 2004 гг.), которые как раз имели наружные блоки такой мощности.VRF-системы MHI предыдущих поколений работали на хладагентах R22 и R407c, для которых требовался больший диаметр труб, поэтому холодильный контур наружных блоков комплекса Refresh разработан так, чтобы получившаяся система могла работать с увеличенными диаметрами трасс хладагента.

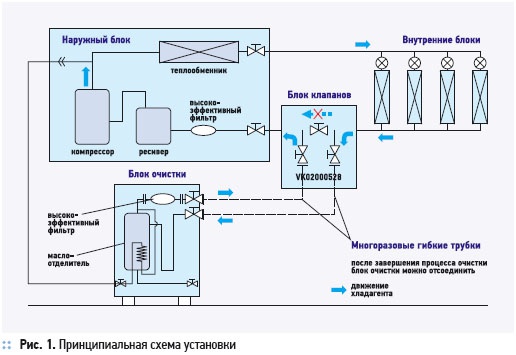

Блок очистки представляет собой устройство для удаления старого масла из магистралей хладагента. Он задействуется если старая система неработоспособна (вышла из строя), и старое масло сильно загрязнено продуктами износа или подвергалось сильному нагреву, вследствие чего потеряло свои свойства. Блок очистки является многоразовым и имеет в своем составе высокоэффективный фильтр со сменными картриджами, бак-аккумулятор, сервисные порты для подключения к магистрали хладагента и слива удаленного из магистралей старого масла.

Блок клапанов представляет собой соединительное устройство для удобного подключения блока очистки к магистралям хладагента и наружному блоку. Блок клапанов присоединяется при помощи труб к новому наружному блоку с одной стороны и к старой магистрали хладагента с другой. К специальным портам блока клапанов при помощи гибких трубок присоединяется блок очистки. По завершении процесса очистки магистралей блок очистки отключается, и открытием перепускного клапана в нем восстанавливается исходная циркуляция хладагента. На рис. 1 показана принципиальная схема системы, собранной для того случая, когда старая система неработоспособна.

Процесс замены наружного блока с сохранением существующих магистралей хладагента выглядит следующим образом:

1. Если заменяемая система работоспособна и масло в ней имеет нормальные свойства:

❏ заменяемая система запускается на 30 мин. в режиме охлаждения;

❏ имеющийся хладагент тем или иным образом (путем сбора его в наружный блок или при помощи станции эвакуации) удаляется из магистралей;

❏ удаляются старые внутренние и наружные блоки и монтируются новые — при этом эффективности фильтров, имеющихся в наружном блоке комплекса Refresh, достаточно для обеспечения нормальной работоспособности новой системы даже при условии присутствия в магистралях небольших остатков старого масла. Устанавливать дополнительные антикислотные фильтры также нет необходимости.

2. Если заменяемая система не работает, а масло в ней утратило нормальные свойства из-за загрязнения продуктами износа или воздействия высоких температур:

❏ удаляются старые внутренние и наружные блоки и монтируются новые — при этом в холодильный контур системы при помощи блока клапанов FDCRVKITE также включается блок очистки FDCRKITE, а путем закрытия крана в блоке клапанов FDCRVKITE циркуляция хладагента устанавливается через блок очистки;

❏ при помощи DIP-переключателей на плате наружного блока запускается процесс очистки магистралей хладагента от старого масла — процесс очистки занимает около 60 мин., причем ход процесса отображается на семисегментном дисплее на плате наружного блока;

❏ блок очистки отключается от холодильного контура и может быть использован повторно — при помощи кранов в блоке клапанов FDCRVKITE восстанавливается обычная циркуляция хладагента и новая система готова к эксплуатации.

Ограничения по длинам трасс, перепадам высот, перегрузкам со стороны внутренних блоков и прочие компоновочные характеристики для наружных блоков Refresh те же, что и у обычных наружных блоков серии КХ6 соответствующей холодопроизводительности. Они существенно превышают аналогичные параметры VRF-систем MHI предыдущих поколений, что дает возможность не только быстро и без лишних затрат обновить устаревшую систему, но и расширить ее, например, установкой дополнительных внутренних блоков или внутренних блоков большей мощности.

Как избежать ненужных трат при замене VRF?

Опубликовано в журнале СОК №2 | 2012

Rubric:

В 2012 году японская корпорация Mitsubishi Heavy Industries, Ltd. выводит на российский рынок свою новую разработку — комплекс Refresh. Это актуальное решение, позволяющее максимально упростить замену выработавших свой ресурс VRF-систем, а также избежать значительных трат, неизбежных при полной переустановке.