Введение

В настоящее время, в связи с происходящими геополитическими изменениями, осуществляется значительная трансформация производственно-сбытовой инфраструктуры сетевого природного и сжиженного природного газов. По данным из открытых источников, в 2021 году мировой спрос на СПГ составил 383 млн тонн. На сегодняшний день Россия находится на шестом месте в списке стран-производителей СПГ с общим объёмом экспорта 24,9 млрд м³ и имеет более 8% от общего мирового экспорта. Так, за девять месяцев 2022 года производство СПГ в России достигло 24,1 млн тонн, что на 11,9% превышает аналогичные показатели 2021 года.

Вместе с тем замена западных поставщиков оборудования и технологий для производства сжиженного газа, по объективным причинам, в ближайшие один-два года может несколько замедлить развитие российских СПГ-проектов, но в перспективе к 2030 году планируется занять 15–20% мирового рынка, до 65 млн тонн к 2024-му и до 140 млн тонн — к 2035 году [1]. Все эти планы отражены в «Долгосрочной программе развития производства сжиженного природного газа в Российской Федерации», предполагающей расширение использования российских технологий сжижения природного газа и оборудования, развитие среднеи крупнотоннажных производств, создание СПГ-кластеров и газохимических производств [2].

Как показывает анализ СПГ-проектов, затраты на трубопроводную транспортировку СПГ (совместно с добычей) составляют до 15–20% стоимости производственно-сбытовой цепи, поэтому тема повышения эффективности и надёжности транспортировки газа становится особенно актуальной.

Целью работы является анализ конструктивных особенностей и материалов криогенных трубопроводов для транспортировки СПГ, применяемых для них теплоизоляционных материалов и их характеристик, напрямую оказывающих влияние на процесс перекачки газа.

Материалы и методы

Определение типа и толщины оптимального слоя тепловой изоляции трубопроводов является одной из часто решаемых задач при технико-экономическом обосновании эффективности принимаемых конструктивных и проектных решений [3]. Как правило, с увеличением толщины тепловой изоляции снижаются теплопотери трубопровода в окружающую среду, но увеличиваются затраты в его сооружение и эксплуатацию. Поскольку температура перекачиваемого сжиженного природного газа намного ниже температуры среды, окружающей трубопровод с изоляцией, к СПГ через них непрерывно подводится тепло, даже несмотря на применение эффективной теплоизоляции.

Актуальной задачей является сведение данных теплопритоков к минимуму [4–6]. Потери СПГ за счёт теплопритоков зависят от различных параметров, линейно возрастающих во времени, в том числе: термодинамические характеристики газа, геометрические характеристики трубопроводных коммуникаций, типа и толщины слоя изоляции трубопровода, температуры окружающей среды.

На сегодняшний день в РФ основополагающим нормативным документом, устанавливающим требования по проектированию тепловой изоляции оборудования и трубопроводов, является СП 61.13330.2012 [7], в котором представлены уравнения стационарной теплопередачи через многослойные цилиндрические стенки с допущением об одномерности температурного поля в слое тепловой изоляции.

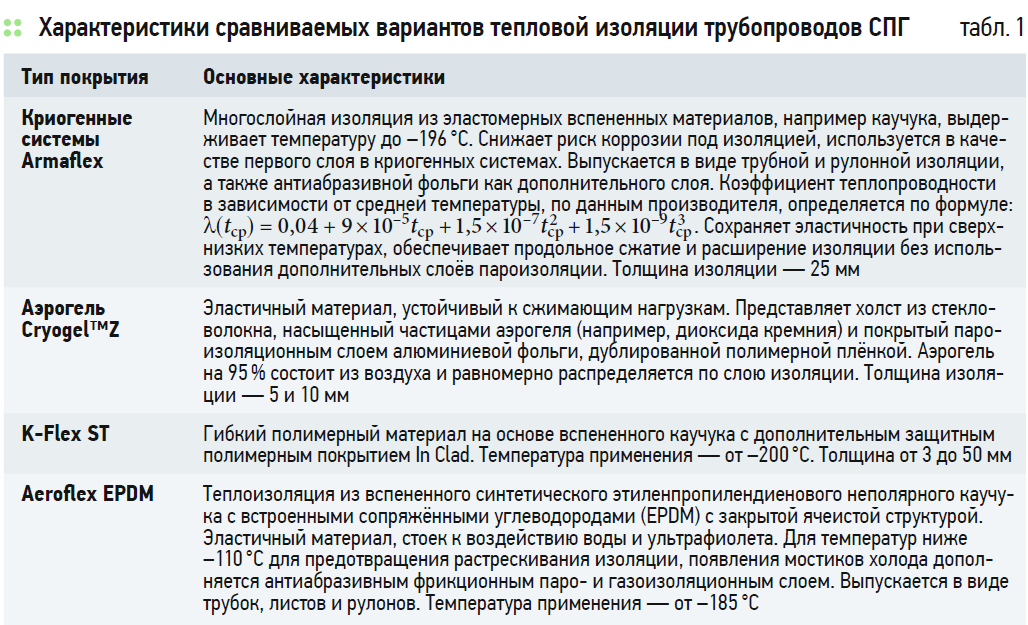

Основные требования, предъявляемые к теплоизоляционным материалам, используемым в криогенной технике [8–11]: низкое значение коэффициента теплопроводности; отсутствие химического взаимодействия с перевозимым СПГ, с элементами и материалами цистерны; малая гигроскопичность и плотность; удобство монтажа; надёжность эксплуатации; прочность на сжатие и др.

Для каждого конкретного случая выбор типа изоляции определяется рядом дополнительных факторов, например, допускаемой величиной испарения газа, температурой перевозимого СПГ, размером изоляционной конструкции и сложностью её конфигурации, стоимостью изоляционного материала и др. Кроме того, нецелесообразно использовать эффективную, но дорогую изоляцию.

Конструкция тепловой изоляции для трубопроводов в том числе должна иметь оптимальное соотношение между стоимостью теплоизоляционного слоя и стоимостью тепловых потерь через изоляцию в течение расчётного срока службы или обеспечить нормированную плотность потока, в соответствии с требованиями СП 60.13330.2012 [7], и требуемые параметры технологического режима перекачки сжиженного газа.

Теплоизоляционные материалы, используемые в криогенной технике, условно подразделяют на волокнистые, порошкообразные (зернистые) и пористые (ячеистые) [12]. Широкое применение для тепловой защиты криогенных ёмкостей получили экранно-вакуумная и вакуумно-порошковая (волокнистая) термоизоляции, которые имеют низкий коэффициент теплопроводности, как при атмосферном давлении, так и в условиях вакуума. Применение глубокого вакуума как изоляции исключает перенос теплоты за счёт конвекции и теплопроводности газа [12, 13].

Отечественные производители используют для защиты криогенного оборудования перлито-вакуумную и многослойную экранно-вакуумную изоляцию.

Вспученный перлитовый песок — гравий алюмосиликатных вулканических пород, подвергшийся тепловому удару при высокой температуре, — имеет низкую стоимость. В качестве его недостатков следует отметить повышенную хрупкость частиц, увеличенный расход материала, снижение газопроницаемости и повышение влажности изоляции в процессе уплотнения. В многослойной экранно-вакуумной изоляции изоляционные слои, чередующиеся с отражающими плёнками, помещаются в вакуумную полость между ёмкостью и наружным кожухом. Используется в основном для защиты криогенных резервуаров и цистерн и имеет сложную технологию создания вакуума в изоляционной полости. К современной невакуумной изоляции относят гидрофобные материалы, например, вспененный каучук и криогель. Последний имеет низкую теплопроводность, малый вес и не горюч.

Обзор современных изоляционных материалов, используемых в криогенных системах, позволил выбрать для последующего сравнительного расчёта эластомерные вспененные материалы различных производителей (табл. 1 и 2).

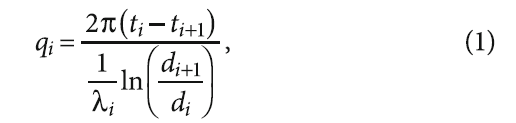

На основе существующих методов расчёта теплопритока через слои изоляционного материала и стенку трубопровода был выполнен расчёт необходимой толщины изоляции для достижения требуемого теплового эффекта по заданному объёму потерь от испарения перекачиваемого СПГ в сутки. Анализ современных методик расчёта теплопритока через поверхность корпуса резервуара СПГ позволяет сделать вывод, что все предлагаемые методики основываются на законах теплопроводности Фурье и Ньютона — Рихмана. Тепловой поток через многослойные цилиндрические поверхности на основании закона Фурье определяется уравнением следующего вида:

где λi — коэффициент теплопроводности i-го слоя n-слойной стенки, Вт/(м·К); ∆i — толщина i-го слоя n-слойной стенки, м; ti — температура i-го слоя n-слойной стенки, К; di — диаметр i-го слоя n-слойной стенки, м.

Перенос теплоты между поверхностью стенки и жидкой (газообразной) средой согласно закону Ньютона — Рихмана для наружной (2) и внутренней (3) поверхностей определяется по уравнениям:

qн = αн(tн — ti); (2)

qвн = αвн(ti+1 — t), (3)

где αвн и αн — коэффициенты теплоотдачи внутренней и наружной поверхностей стенок оболочки цистерны, Вт/( м²·°C); tж — температура СПГ внутри цистерны, °C; tн — температура окружающей среды, °C.

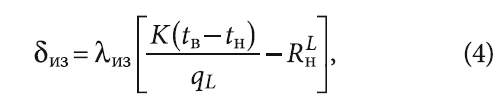

Согласно алгоритму, представленному в [7], толщина теплоизоляции трубопровода составит:

где tв и tн — температуры СПГ внутри изолируемого трубопровода и окружающей среды, соответственно, °C; K — коэффициент дополнительных теплопотерь трубопровода; λиз — коэффициент теплопроводности материала изоляции, Вт/(м·°C); RнL — линейное термическое сопротивление теплоотдаче цилиндрической стенки изолируемого трубопровода, (м·°C)/Вт.

Учитывая, что процесс является стационарным, принимаем интенсивность теплопритока постоянной. Тогда, согласно [14], определим массу испаряемого СПГ из соотношения:

Mиспr = qLτF, (5)

где r — удельная теплота испарения продукта, Дж/кг; F — площадь внутренней поверхности трубопровода, м²:

F = Lπdвн. (6)

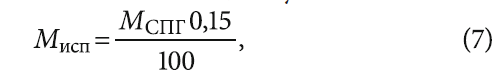

Для определения допустимых потерь на испарение необходимо знать массу перекачиваемого по трубопроводу СПГ в единицу времени. В данной статье для примера принимаем допустимые потери СПГ от испарения при перекачке по трубопроводам равными 0,15% от массы перекачиваемого СПГ.

Соответственно, получаем:

где МСПГ — масса перекачиваемого СПГ в единицу времени, кг:

MСПГ = 0,25πdн2v, (8)

где v — скорость сжиженного газа в трубопроводе, м/с.

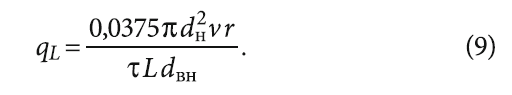

По формуле (9) вычисляем значение допустимого теплового потока:

Полученное значение qL используется для вычисления толщины изоляции по формуле (4).

Стоимость нанесения теплоизоляции на трубопровод определяется по формуле:

A = VизC, (10)

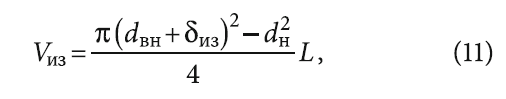

где С — стоимость 1 м³ изоляции, руб/м³; Vиз — объём изоляции трубопровода, м³:

где L — протяжённость трубопровода, м.

Для нахождения оптимальной толщины тепловой изоляции использовался метод вариантных расчётов, согласно которому минимальным затратам соответствует оптимальная толщина изоляции.

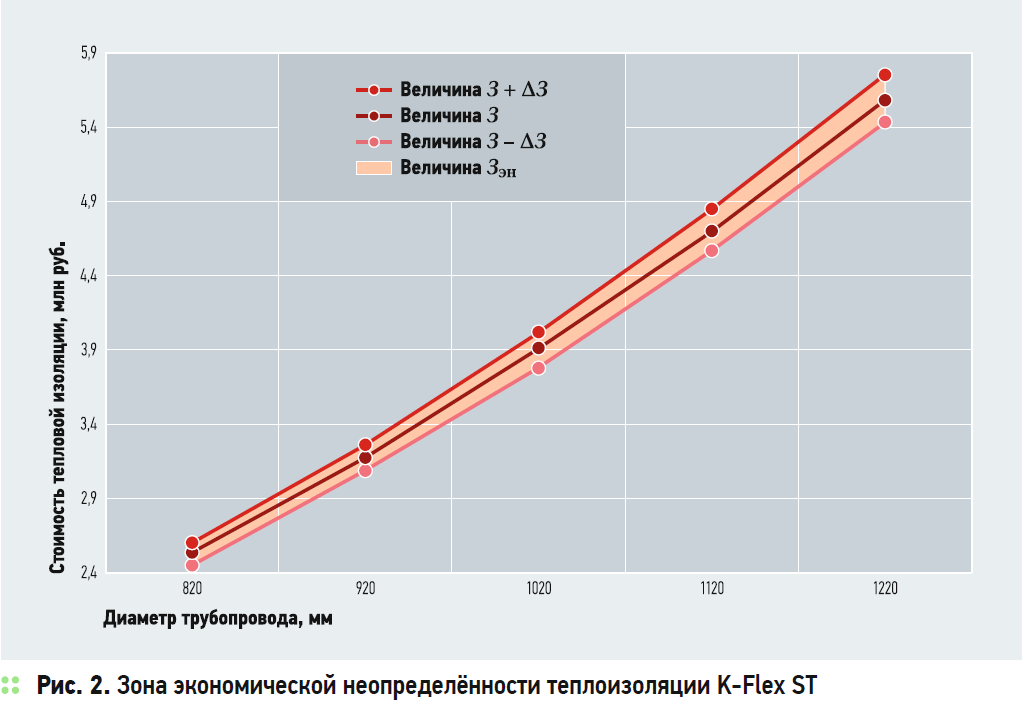

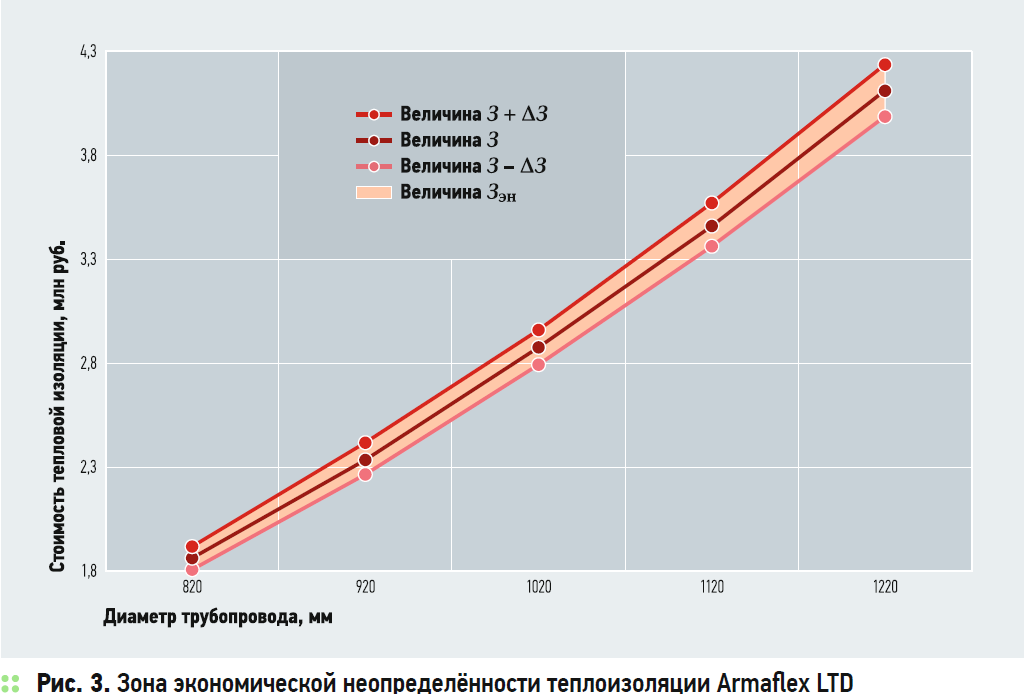

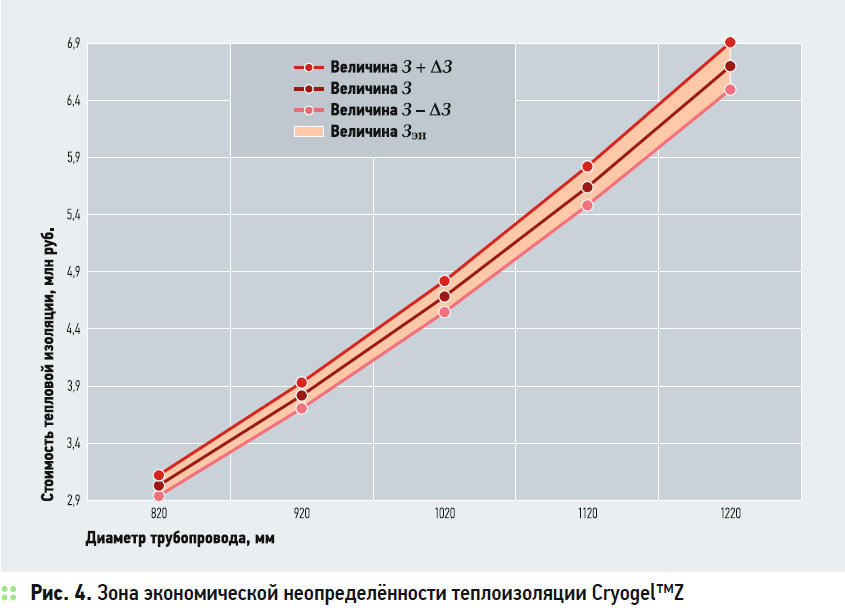

Примем минимальную погрешность определения расчётных затрат ∆З = ±3%. Наличие погрешности ∆З обуславливает зону наличия экономической неопределённости функции затрат, в пределах которой значения управляющего параметра будут равноэкономичными.

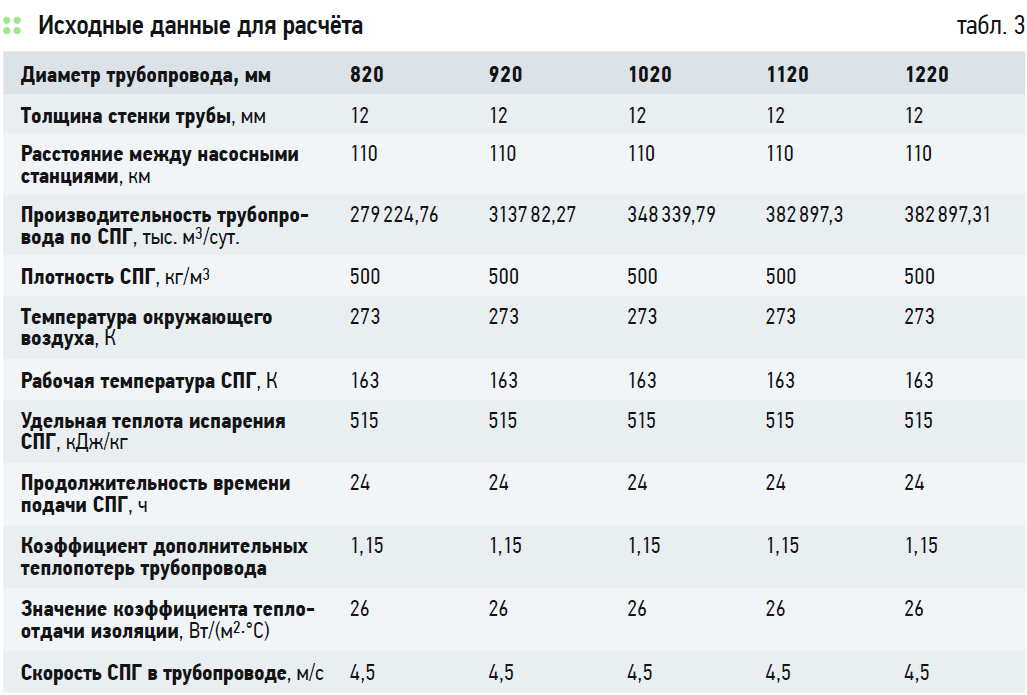

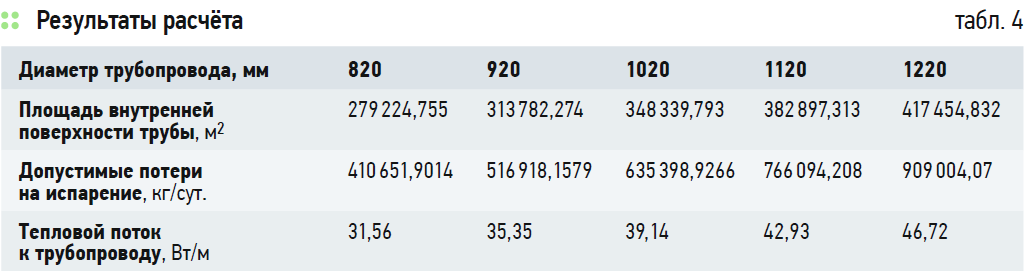

Исходные данные и результаты расчётов по сравниваемым вариантам тепловой изоляции представлены в табл. 3 и 4.

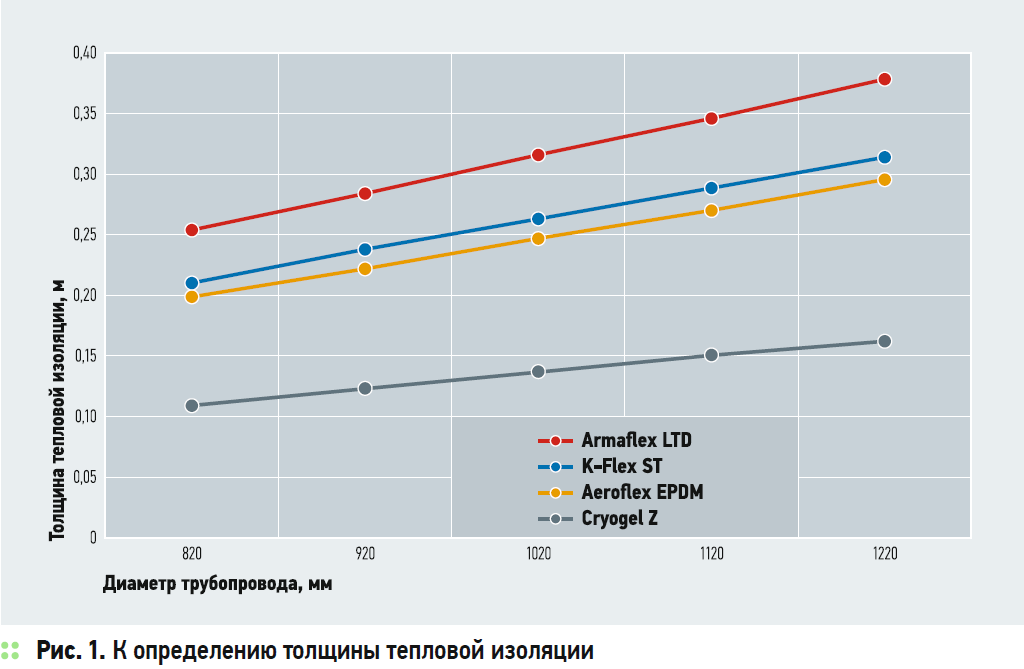

На основе данных табл. 3 выполнен расчёт необходимой толщины теплоизоляции различных брендов, результаты которого показаны на рис. 1.

Графики зависимости зоны экономической неопределённости от диаметра трубопровода для каждого из сравниваемых утеплителей представлены на рис. 2–4.

Заключение

По результатам анализа методов расчёта теплопритока через изоляционные покрытия и стенку криогенного трубопровода выполнен расчёт необходимых толщин изоляционных материалов для достижения требуемого теплового эффекта с учётом заданного объёма потерь от испарения СПГ в сутки. Выбрано оптимальное изоляционное покрытие, удовлетворяющее допустимым потерям от испарения сжиженного природного газа, — это вспененный каучук Armaflex LTD.

Данное исследование выполнено в рамках гранта на получение стипендии Президента РФ для молодых учёных и аспирантов, осуществляющих перспективные исследования и разработки по приоритетным направлениям модернизации экономики нашей страны (СП-4481.2021.1).