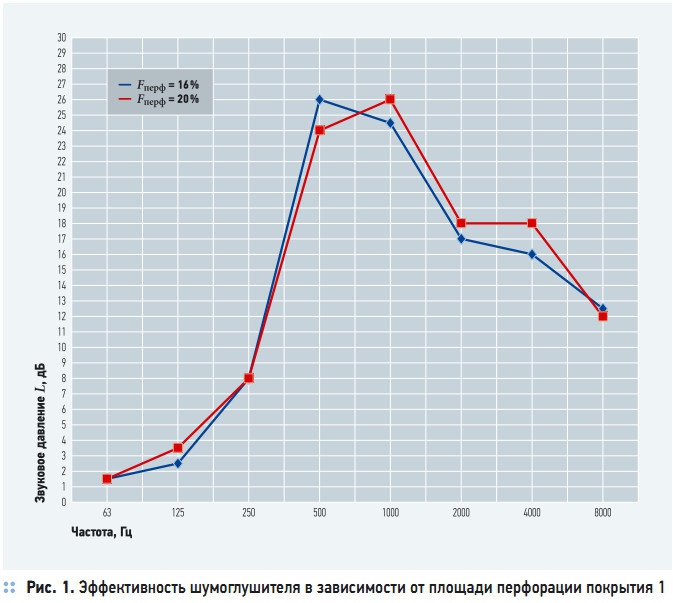

Рис. 1

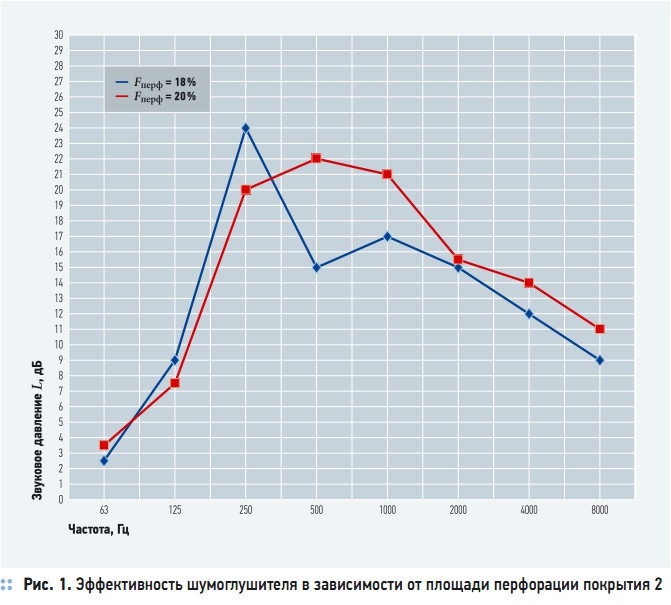

Рис. 2

В последние годы все большие масштабы приобретает проектирование и строительство новых жилых домов, а также реконструкция жилых зданий старой постройки со встроенными или встроенно-пристроенными строительными объемами, которые используются в качестве помещений общественного назначения: кафе, магазины, спортивные клубы, офисы, парикмахерские, мастерские, залы игровых автоматов, медицинские центры и т.д. [1].

При вентиляции и кондиционировании воздуха в таких помещениях применяются системы, работающие как в дневное, так и в ночное время суток и излучающие повышенный шум, который является одной из основных причин нарушения комфортного состояния человека.

В качестве основного средства борьбы с повышенными уровнями звукового давления, как правило, используются трубчатые и пластинчатые глушители аэродинамического шума.

Наличие разнообразного технологического оборудования, выделяющего пыль или масляные аэрозоли, в кафе, мастерских, магазинах, парикмахерских, а также наличие хлопковой пыли от ковровых покрытий в спортивных залах и фитнес-клубах обуславливает необходимость применения местной вытяжной вентиляции. В результате этого по воздуховодам и шумоглушителям перемещаются аэродисперсные потоки.

Надежность и эффективность работы глушителей в условиях некоторого содержания аэрозолей в воздушном потоке зависит от физико-механических характеристик частиц, параметров воздушного потока, а также конструкции звукопоглощающей облицовки.

При наличии в воздушном потоке аэрозолей с твердой фазой происходит запыление звукопоглощающей облицовки глушителя с образованием на его поверхности рыхлого слоя пылевого покрытия. Другими словами перфорация защитного покрытия забивается пылью. При наличии в воздушном потоке аэрозолей с жидкой фазой (масляный аэрозоль) частицы оседают на поверхности звукопоглощающей облицовки, и происходит проникновение масла внутрь материала, при этом покрытие на поверхности облицовки не образуется.

Таким образом, глушители аэродинамического шума в результате воздействия аэрозольных частиц могут практически полностью потерять шумопоглощающие свойства и увеличить аэродинамическое сопротивление сети, что приводит к увеличению энергозатрат и снижению производительности системы.

Известно [2], что в диапазоне частот ниже 4000 Гц негативным влиянием пылевого покрытия можно пренебречь только в случае, если его толщина удовлетворяет соотношению:

где D — средний диаметр частиц пыли, см; p — пористость пылевого покрытия; ρм — плотность материала пылевой частицы, г/см3; ρп — насыпная плотность пыли, г/см3.

Из соотношения (1) следует, что для покрытия из минеральной пыли (со следующими параметрами: ρп = 0,65 г/см3; ρм = 2,6 г/см3; D = 3,9 × 10–3 см) толщина пылевого покрытия lп не должна превышать 0,46 мм.

Любые частицы, контактирующие с препятствием, могут налипать на него. Процесс налипания определяется так называемыми силами адгезии, которые стремятся удержать частицы на поверхности контакта.

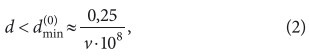

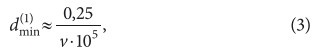

При соударении сухой частицы с сухой поверхностью [3, 4] из всех контактирующих частиц налипать будут только те частицы, диаметр которых:

где d — диаметр частицы, м; v — скорость движения частицы к препятствию, м/с.

Как правило, в системах вентиляции и кондиционирования воздуха, обслуживающих указанные выше встроенные или встроенно-пристроенные помещения, поверхность или частица смочены, поэтому диаметр налипающих частиц определяется по формуле [2]:

Таким образом, при скорости 5 м/с, характерной для движения воздуха в шумоглушителе, на препятствие будут налипать все частицы, диаметр которых меньше 14 мкм.

Известно [5], что масса всех частиц, контактирующих со стенкой, может быть определена по соотношению:

где τ — продолжительность контакта, с; ρм — плотность материала пылевой частицы, кг/м3; C — объемная концентрация взвешенных частиц в потоке; k — безразмерный коэффициент k = 10–4; v — скорость движения частиц, м/с.

Расчет, выполненный по зависимости (4), для средних условий систем вентиляции (ρм = 2600 кг/м3; C = 2,5 × 10–7 ; τ = 1 месяц = 2,6 × 106 с; v = 5 м/с), дает толщину слоя налипающих частиц δ = 0,33 мм/мес. Таким образом, можно сделать вывод о том, что примерно через четыре месяца эксплуатации шумоглушитель с перфорированным листом толщиной 0,8–1,2 мм частично «забивается» и его эффективность снижается.

Величину снижения эффективности шумоглушителя можно оценить при помощи коэффициента перфорации f, то есть отношения площади перфорации к общей площади листа [6]:

где d — диаметр перфорации, мм; t — шаг перфорации, t = 2d, тогда получим f = π/16 ≈ 0,2. На рис. 1 и 2 представлены графики зависимости эффективности пластинчатых шумоглушителей от площади перфорации защитного покрытия.

Звукопоглощающая конструкция 1 глушителя: маты СТВ (ρ = 20 кг/м3), стеклоткань ЭЗ-100, перфорированный металлический лист δ = 0,8 мм. Звукопоглощающая конструкция 2 глушителя: маты СТВ (ρ = 15 кг/м3), стеклоткань ЭЗ-100, перфорированный металлический лист δ = 0,8 мм.

Представленные графики подтверждают, что с понижением коэффициента перфорации (в связи с запыленностью) наблюдается небольшое повышение величины L в диапазоне частот 125–500 Гц и падение акустической эффективности шумоглушителей на частотах 63–125 и 500–8000 Гц, то есть частотах характеризующих работу отопительно-вентиляционного оборудования.

Итак, результаты, полученные в работе, показывают необходимость учета запыленности воздушного потока при расчете и проектировании глушителей аэродинамического шума. Также весьма перспективным направлением нам представляется повышение эффективности шумоглушения в системах климатизации путем конструирования и внедрения новых высокоэффективных конструкций глушителей шума.

- Яременко С.А. Шум систем вентиляции и кондиционирования воздуха в жилых домах со встроенными помещениями различного назначения // Безопасность жизнедеятельности, №5/2007.

- Седых В.Н., Воронина Н.Н., Дубровенко Т.Н. Влияние вредных факторов окружающей среды на акустическую эффективность средств шумоглушения / Проблемы акустической экологии / Под ред. Н.И. Иванова. — Л.: Стройиздат, 1990.

- Боровков В.С., Майрановский Ф.Г. Аэрогидродинамика систем вентиляции и кондиционирования воздуха. — М.: Стройиздат, 1978.

- Колодяжный С.А., Переславцева И.И., Филатова О.Н. Зависимость распределения взрывоопасных вредных веществ в помещениях от кратности воздухообмена // Инженерные системы и сооружения, №2/2010.

- Соу С. Гидродинамика многофазных систем. — М.: Мир, 1971.

- Юдин Е.Я. Глушение шума вентиляционных установок. — М.: Стройиздат, 1958.