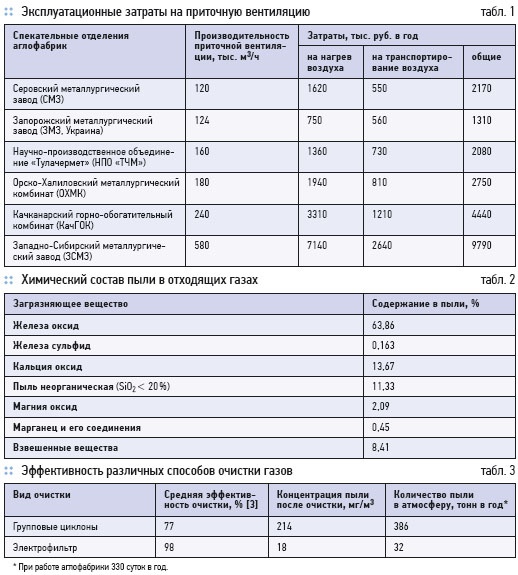

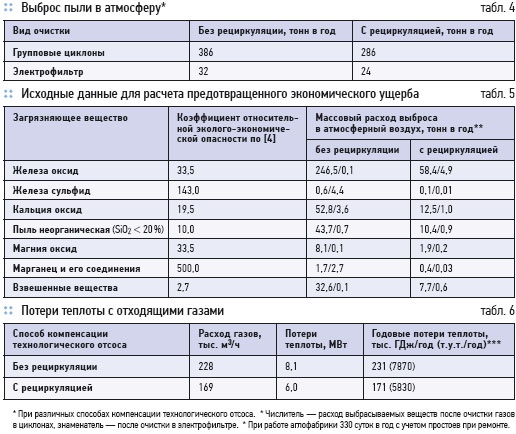

| Производство агломерата является одним из основных этапов получения металлов. Процесс осуществляется путем спекания рудного концентрата с коксом на агломашинах конвейерного типа. Воздух, необходимый для поддержания горения кокса, забирается непосредственно из помещения и просасывается через слой агломерата. Образующиеся газы направляются на очистку и выбрасываются в атмосферу. Так, объемный расход газов, удаляемых от агломашины площадью спекания 50 м, составляет 230 тыс. м3/ч (в пересчете на температуру газов 150 °C). При этом концентрация пыли в отходящих газах перед установками очистки достигает 950 мг/м. Возмещение технологического отсоса осуществляется системами приточной вентиляции. При этом производительность этих систем достигает сотен тысяч кубических метров на одну агломашину, а затраты на очистку и транспортирование воздуха составляют миллионы рублей в год. Существенны также потери теплоты и ценных компонентов, содержащихся в выбросах. Снижение величины вентиляционного воздухообмена и повышение экологической безопасности агломерационного производства может быть достигнуто на основе комплекса технических решений, заключающихся в использовании части отходящих газов либо наружного воздуха для компенсации технологического отсоса. Для этого необходимо организовать подачу воздуха непосредственно в укрытие. Такие решения позволяют значительно уменьшить затраты теплоты и электроэнергии и объем выбросов, а также снизить загрязнение атмосферного воздуха. Однако данные натурных и лабораторных исследований показали, что полная компенсация технологического отсоса отходящими газами или наружным воздухом, подаваемыми в укрытие, не представляется возможной. Это объясняется возникновением гравитационных сил в объеме укрытия и выбиванием загрязненного воздуха через неплотности в рабочую зону. Было установлено, что степень компенсации технологического отсоса зависит от особенностей технологического процесса: температуры процесса, газопроницаемости спекаемого слоя, а также степени герметичности укрытия агломашины. Кроме того, необходимо обеспечить равномерность распределения воздуха, подаваемого в укрытие по длине агломашины. С этой целью была разработана и защищена патентом новая конструкция укрытия с подачей воздуха через секции с перфорированными пластинами. Выявлен ряд источников компенсации технологического отсоса: наружный воздух; запыленный воздух из укрытия узла разгрузки агломерата; отходящие газы от агломашины. Обоснование допустимой степени компенсации технологического отсоса из помещения получено на основании результатов математического моделирования процессов тепло и массообмена в укрытии агломашины [1, 2]. Установлено, что при заборе в укрытие наружного воздуха допустимая степень компенсации составляет 33 % от расхода воздуха, забираемого из помещения технологическим отсосом. При заборе из укрытия узла разгрузки агломерата эта величина составит 54 %. При использовании отходящих газов от агломашины получим 58 % по отношению к общему общей производительности приточной вентиляции. Соответственно, снижается расход приточного воздуха и затраты на его обработку и транспортирование. В табл. 1 представлены эксплуатационные затраты на приточную вентиляцию, определенные с учетом технологии производства, климатологических данных и тарифов на тепловую и электрическую энергию. Например, для спекательного отделения КачГОКа с двумя агломашинами типа К200 годовые эксплуатационные затраты на приточную вентиляцию при полной компенсации технологического отсоса составят 8,87 млн руб. в год, тогда как при частичной компенсации рециркуляционными газами 3,73 млн руб. в год. Не менее существенным является снижение выбросов отходящих газов в атмосферу при использовании их для компенсации технологического отсоса. В состав отходящих газов входят соединения железа, кальция, магния и марганца, являющиеся вредными веществами. Приведем данные о химическом составе пыли в отходящих газах, предоставленные отделом металлургического оборудования ООО «Уралмаш-Инжиниринг» для аглофабрики Серовского металлургического завода, город Серов за 2005 г. (табл. 2).Для очистки отходящих газов на аглофабриках используются групповые циклоны и электрофильтры. Ориентировочное годовое количество пыли, выбрасываемой в атмосферу при различных видах оборудования, приведено в табл. 3.Экологический эффект от внедрения мероприятий по рециркуляции отходящих газов достигается в результате сокращения выбросов вредных веществ. Примем, что содержание вредных веществ пропорционально количеству отходящих газов, выбрасываемых в атмосферу.  Результаты расчетов для агломашины К50 с площадью 50 м2, показали, что максимальное количество газов, при котором исключается их выбивание из укрытия, составляет 26 % от общего объема отходящих газов поступающих в атмосферный воздух. Например, для аглофабрики Серовского металлургического завода внедрение рециркуляции позволяет сократить на 59 тыс. м3/ч количество отходящих газов, выбрасываемых в атмосферу. Оценка сокращения выбросов пыли при внедрении рециркуляции отходящих газов приведена в табл. 4.Экономическая эффективность природоохранных мероприятий рассчитывается как сумма предотвращенного ущерба и экономии средств от сокращения установленной платы за выбросы в атмосферный воздух. Данные о количестве, составе и способах очистки отходящих газов агломерационного производства приняты по данным отдела металлургического оборудования ООО «Уралмаш-Инжиниринг», город Екатеринбург. Оценка экологического ущерба производилась по методике Госкомэкологии РФ [4]. Предотвращенный ущерб рассчитывался по формуле: Уа.пр = Уа.уд(Ма.1 – Ма.2) kа.эJд, где Уа.уд — величина экономической оценки удельного ущерба от выбросов загрязняющих веществ в атмосферный воздух (для Уральского района Уа.уд = 67,4 руб. за т.у.т.). kа.э — коэффициент, учитывающий экологические факторы экономического района (для Уральского района kа.э = 2). Jд — индексдефлятор, учитывающий инфляцию — принимаем Jд = 3,7. Ma.1, Ма.2 — приведенная масса выброса загрязняющих веществ до и после внедрения разрабатываемого мероприятия за расчетный период, т.у.т. в год. Приведенная масса выброса загрязняющих веществ определялась кaк:где: ma.i — масса выброса в атмосферный воздух i-го загрязняющего вещества или группы веществ с одинаковым коэффициентом относительной экологоэкономической опасности, тонн в год; kа.э.i — коэффициент относительной экологоэкономической опасности для iго вещества, определяемый также по [4]. Массовые расходы и коэффициенты относительной экологоэкономической опасности веществ, выбрасываемых в составе отходящих газов, приведены в табл. 5. В итоге величина предотвращенного ущерба в результате внедрения компенсации технологического отсоса рециркуляционными газами составляет для аглофабрики Серовского металлургического завода на одну агломашину: при очистке газов в групповых циклонах 4,2 млн руб. в год, при очистке газов в электрофильтре — 348 тыс. руб. в год.  Предлагаемые решения по использованию рециркуляции отходящих газов для компенсации технологического отсоса позволяют также сократить размеры платы за выбросы в атмосферный воздух, взимаемой природоохранными органами. Расчет платы за выбросы производился по формулеП = ΣУiМi, где П — плата за выбросы, руб. в год; Уi — норматив платы за выброс, руб. за тонну; Mi — масса примеси iго загрязняющего вещества в течение года, тонн в год. Результаты расчета платы за выбросы для разных типов очистки газов приведены в табл. 6. Следует отметить, что использование вторичных энергоресурсов в виде рециркуляционных отходящих газов позволяет снизить расход топлива на агломерацию. Результаты оценки сокращения количества теплоты, выбрасываемой в атмосферу с отходящими газами, приведены в табл. 6. Как видно, экономия энергоресурсов может составлять около 30 %.Компенсация технологического отсоса рециркуляционными отходящими газами позволяет также сократить выбросы вредных веществ, в т.ч. окислов углерода, что является особенно актуальным в связи с ограничением выброса «парниковых» газов, предусмотренным международными соглашениями и обязательствами Российской Федерации. Важным результатом снижения выбросов агломерационного производства является снижение загрязнения приземного слоя атмосферы промплощадок и затрат на очистку воздуха систем приточной вентиляции. Предложенный способ компенсации технологического отсоса отходящими газами позволяет снизить затраты на приточную вентиляцию в цехах с мощным технологическим отсосом и дает существенный экономический и экологический эффект. 1. Морозов А.Ю. Шумилов Р.Н., Толстова Ю.И., Ушаков М.Г. Повышение эффективности вентиляции в спекательных отделениях агломерационных фабрик // Известия ВУЗов. Строительство, №8/2009. 2. Морозов А.Ю. Шумилов Р.Н., Толстова Ю.И. Повышение эффективности укрытий крупногабаритных источников теплогазовыделений // Теоретические основы теплогазоснабжения и вентиляции. Мат. II-й Межд. науч.техн. конф. — М.: МГСУ, 2007. 3. Юдашкин М.Я. Пылеулавливание и очистка газов в черной металлургии. — М.: Металлургия, 1984. 4. Методика определения предотвращенного экологического ущерба. — Утв. Госкомэкологии России 30.11.1999 г. — М.: Госкомитет РФ по охране окр. среды, 1999. |

|

Reducing of ventilation costs

Опубликовано в журнале СОК №3 | 2012

Rubric:

В этой статье рассматривается экологический и экономический эффект снижения величины вентиляционного воздухообмена при различных способах компенсации технологического отсоса рециркуляционными отходящими газами.