Шаровой кран с лакокрасочным покрытием

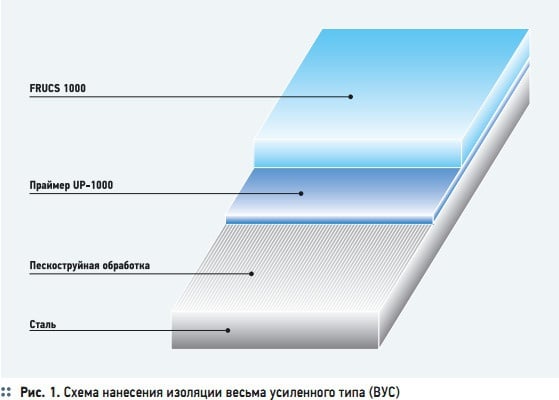

Рис. 1. Схема нанесения изоляции весьма усиленного типа (ВУС)

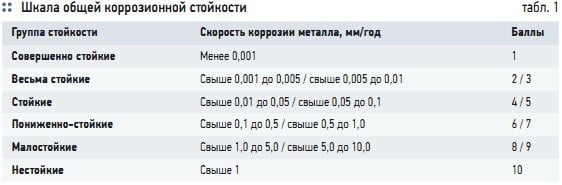

Табл. 1. Шкала общей коррозионной стойкости

При эксплуатации и хранении оборудование подвергается негативному воздействию окружающей среды и промышленных выбросов. Это может привести к полному или частичному разрушению основных деталей оборудования. Для повышения устойчивости металла к коррозии используются различные виды покрытий: металлические и неметаллические, создающие защитную пленку на поверхности металла.

Рассмотрим способы защиты арматуры с помощью лакокрасочных покрытий.

Причиной разрушения металлов является термодинамическая неустойчивость материалов к воздействию веществ, присутствующих в окружающей среде. Скорость общей коррозии оценивают по динамике убыли металла с единицы площади [г/(м2⋅ч)], по скорости проникновения коррозии, уменьшению толщины нетронутого металла [мм/год], а также по другим показателям. По ГОСТ 13819–68 установлена 10-балльная шкала общей коррозионной стойкости.

Для защиты от коррозии часто применяются лакокрасочные материалы на основе эпоксидных, полиуретановых и др. видов смол.

Покрытие должно обладать достаточной износоустойчивостью на элементах, подверженных механическим взаимодействиям. Его нанесение может происходить по-разному: кистью, окунанием, воздушным и безвоздушным распылением, порошковым методом и т.д.

Так какие же этапы включает в себя полный процесс защиты металла от коррозии? Начальным действием является подготовка поверхности — обезжиривание, которое проводится с помощью специальных средств. Поверхность некоторых кранов может быть продробеструена.

Дробеструйная обработка осуществляется с целью зачистки поверхности и создания поверхностного напряжения. Это способствует повышению сопротивления усталостному разрушению, коррозионному разрушению и коррозионномеханическому растрескиванию. Важным этапом обработки материала является фосфатирование — создание на поверхности пленки из солей цинка, железа или марганца; толщина фосфатного слоя может быть от 2 до 50 мкм. Металл проходит промывку, обработку калием и становится готовым для пассивирования.

Следует отметить, что пассивирование может проводиться химическим или электрохимическим способом: это процесс образования адсорбционных или фазовых слоев. Металл взаимодействует с различными компонентами растворов или расплавов, в результате чего уже не может вступить в химическую реакцию. После пассивирования изделия подвергают сушке до полного высыхания.

Лакокрасочные покрытия наносятся на чистую поверхность при температуре от +5 °C. По опыту нашей компании, нанесение материалов (грунт-эмаль) на корпус кранов имеет смысл осуществлять на автоматизированной линии в электростатическом поле. Кроме того, в определенных случаях будет уместным нанесение на арматуру дополнительных видов покрытий, например, изоляции весьма усиленного типа (ВУС).

На рис. 1 графически показан порядок нанесения изоляции весьма усиленного типа (ВУС). Возможные дефекты покрытия исследуются с помощью таких приборов, как: адгезиметр (определяет степень соединения поверхности и покрытия), дефектоскоп (оценивает качество покрытия на предмет сплошности), толщинометр (измеряет толщину сухой пленки покрытия).

Все указанные параметры обязаны соответствовать спецификации и техническим нормам, предъявляемым к покрытиям. Очень важным является обеспечение защиты арматуры от коррозии во время хранения и транспортировки, во избежание сокращения срока эксплуатации.

Вся продукция должна проходить процедуру консервации с использованием специальных смазок, снабжаться заглушками на патрубках для защиты от попадания влаги во внутренние полости кранов. Каждый качественный шаровой кран должен иметь индивидуальную полиэтиленовую упаковку, или же упаковываться в деревянные ящики.

В современном мире вопрос антикоррозионной защиты трубопроводной арматуры стоит достаточно остро: экономические потери от вышедших из строя корродировавших металлических конструкций огромны. В разных государствах ущерб от коррозии может достигать до 4 % от ВВП. Именно поэтому применение защитных покрытий является не «роскошью», а необходимым решением, способным продлить срок эксплуатации арматуры.