Одним из перспективных направлений развития средств малой энергетики, как источников стабильного энергообеспечения инженерной инфраструктуры ЖКХ и коммерческих объектов, является создание многофункциональных энерготехнологических комплексов (МЭК) на основе инверторных гибридных электроагрегатов с поршневыми двигателями внутреннего сгорания (ДВС), работающих с оптимальной, с точки зрения топливной экономичности, частотой вращения, зависящей от нагрузки.

Однако при отклонении частоты вращения от номинальной величины увеличиваются максимальные величины температуры и давления в камере сгорания, что влечёт рост тепловой и механической нагруженности деталей первичного ДВС и, следовательно, ухудшение его ресурсных показателей. Для решения этой проблемы используются различные технические решения, например, снижение степени сжатия ДВС.

Эффективность этих решений должна быть подтверждена в первую очередь расчётом, так как натурные эксперименты по оценке показателей надёжности занимают длительное время (от 10 тыс. до 75 тыс. часов наработки) и требуют больших затрат материальных ресурсов.

Относительное изменение ресурса первичного двигателя при переводе на режим переменной частоты вращения в составе МЭК с поршневыми двигателями внутреннего сгорания может быть оценено по величине относительного изменения скорости накопления повреждений и изнашивания деталей. Связь между нагрузкой S и числом циклов N нагружения при работе на различных режимах описывается уравнением Вёлера [1]:

SimNi = const, (1)

где m — показатель степени, зависящий от свойств материала и характера нагружения [2]; i — номер режима нагружения.

Величина показателя m для термоусталости алюминиевых поршней составляет 3,5–4,0, для механической усталости сталей — 6, для контактной усталости стали — 3–6, для шариковых и роликовых подшипников — 3,0–3,33, для резьбовых соединений — 1,5–9,0 и т. д.

При изменении конструкции или режима функционирования ДВС меняются следующие основные факторы [3]: силы инерции поступательно движущихся и вращающихся деталей; силы давления газов в камере сгорания; температура деталей, образующих камеру сгорания; механические переменные нагрузки, связанные с угловыми ускорениями [4].

Последним фактором для двигателя, работающего в составе МЭК, можно пренебречь, так как её переходные режимы являются очень растянутыми по времени. Относительная скорость накопления повреждений от j-го фактора исследуемого двигателя по отношению к базовому:

Kj = Cj/C¢j, (2)

где символ «¢» относится к базовому двигателю (референсное значение); С — условная скорость накопления повреждений в двигателе.

На основе уравнения (1) для целей оценки влияния конструктивных параметров двигателя на его ресурс было получено выражение для оценки условной скорости накопления повреждений от инерционных нагрузок [5]:

где fi — частость возникновения i-го режима; ni — частота вращения коленчатого вала на i-м режиме.

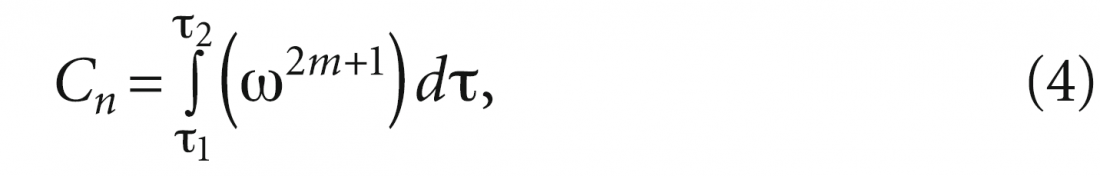

Частость возникновения режима по сути является коэффициентом его весомости, учитываемым при суммировании накапливаемых повреждений. Переходя от суммирования к интегрированию в диапазоне времени от t1 до t2 для вращающихся деталей, получим:

где w — текущая угловая скорость детали; t — время.

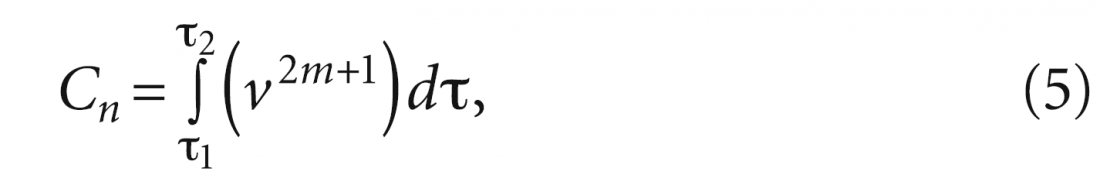

Аналогично для поступательно движущихся деталей:

где v — текущая поступательная скорость детали.

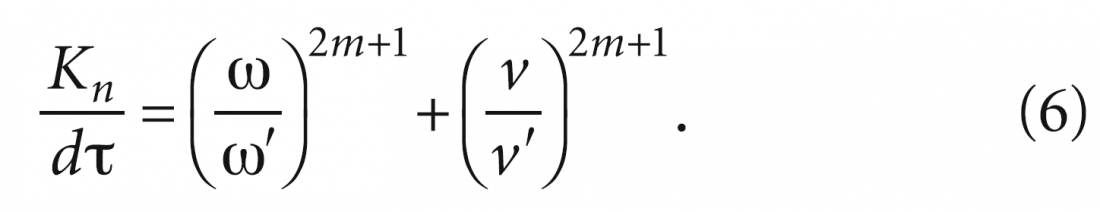

Относительная скорость накопления повреждений от инерционных нагрузок:

Аналогично рассуждая, получим выражения для относительной скорости накопления повреждений от воздействия газовых сил:

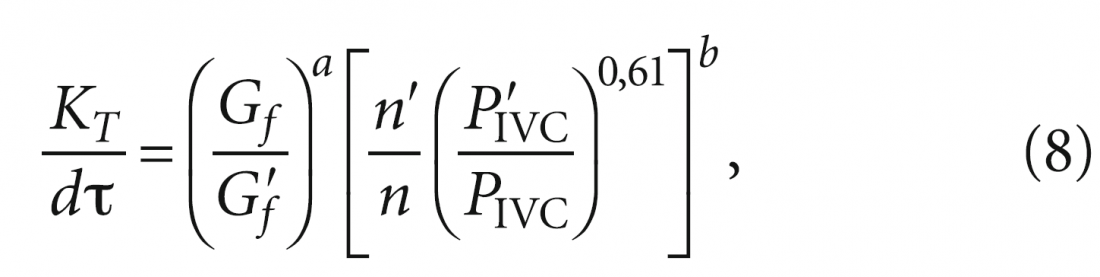

и от воздействия низкочастотных макротеплосмен (зависимость от степени сжатия выражена не столь явно, как в предыдущем уравнении):

где Gf — часовой массовый расход топлива; Р — давление газов в камере сгорания; РIVC — давление воздуха в момент закрытия впускного клапана (предполагаем, что оно пропорционально давлению перед органами впуска); a и b — показатели степени, зависящие от рассматриваемой поверхности, которые согласно рекомендациям [6] могут быть приняты равными: для головки цилиндра — 1,15 и 0,655; для гильзы цилиндра — 1,8 и 1,0; для поршня 1,0 и 0,57, соответственно.

Кроме усталостных факторов на выработку ресурса влияет механический износ трущихся в сопряжениях деталей [7], скорость которого пропорциональна силе трения:

Ffric = ffricNn = AFnmv, (9)

где Nn — нормальная сила; ffric — коэффициент трения; А — коэффициент пропорциональности; m — коэффициент динамической вязкости (для жидкостного трения); v — скорость относительного перемещения. Тогда относительная скорость изнашивания:

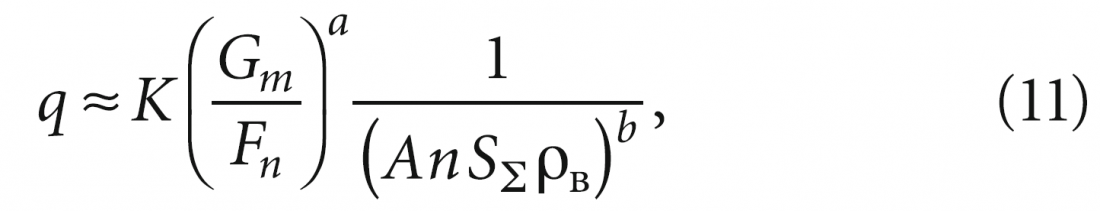

Обобщённую оценку теплонапряжённости ДВС удобно произвести по критерию фирмы Doxford [8]:

где К — коэффициент; Fn — площадь поршня; SΣ — суммарный ход поршней; rв — плотность воздуха на входе в цилиндр; A = e/(e — 1).

Показатель ресурса ПДВС определяется исходя из известного значения ресурса базового двигателя R:

R = R/КΣ, (12)

где КΣ — суммарная относительная скорость накопления повреждений исследуемого двигателя (относительно базового).

В выражении (12) используется значение ресурса ДВС, а не инверторного электроагрегата, так как, согласно действующим в отрасли нормативно-техническим документам, именно двигатель определяет ресурс энергоустановки.

Разработанная математическая модель для оценки относительного изменения скорости расходования ресурса была внедрена в имитационную модель МЭК с первичным поршневым ДВС [9] в компоненты, описывающие цилиндр, кривошип и блок в целом. Она упрощённая, в то же время отличается низкой трудоёмкостью и позволяет оценить характер влияния различных факторов на изменение ресурсных показателей первичного двигателя инверторной энергоустановки.

С использованием разработанной математической модели было проведено расчётное исследование влияния различных факторов на тепловую и механическую нагруженность ДВС в составе МЭК на базе электроагрегата ДГУ-100С производства Челябинского тракторного завода и его ресурсные показатели.

Для эксперимента использовалась имитационная модель первичного двигателя 4ЧН15/20.5. Учитывая, что инверторный энергоагрегат работает на режимах, близких к стационарным, газотурбинный наддув имитировался граничными условиями.

Расчёт выполнялся для следующих вариантов конструкции:

1. С постоянной частотой вращения и степенью сжатия 14,5 (базовый).

2. С постоянной частотой вращения и степенью сжатия 13,5.

3. С переменной частотой вращения и степенью сжатия 14,5.

4. С переменной частотой вращения и степенью сжатия 13,5.

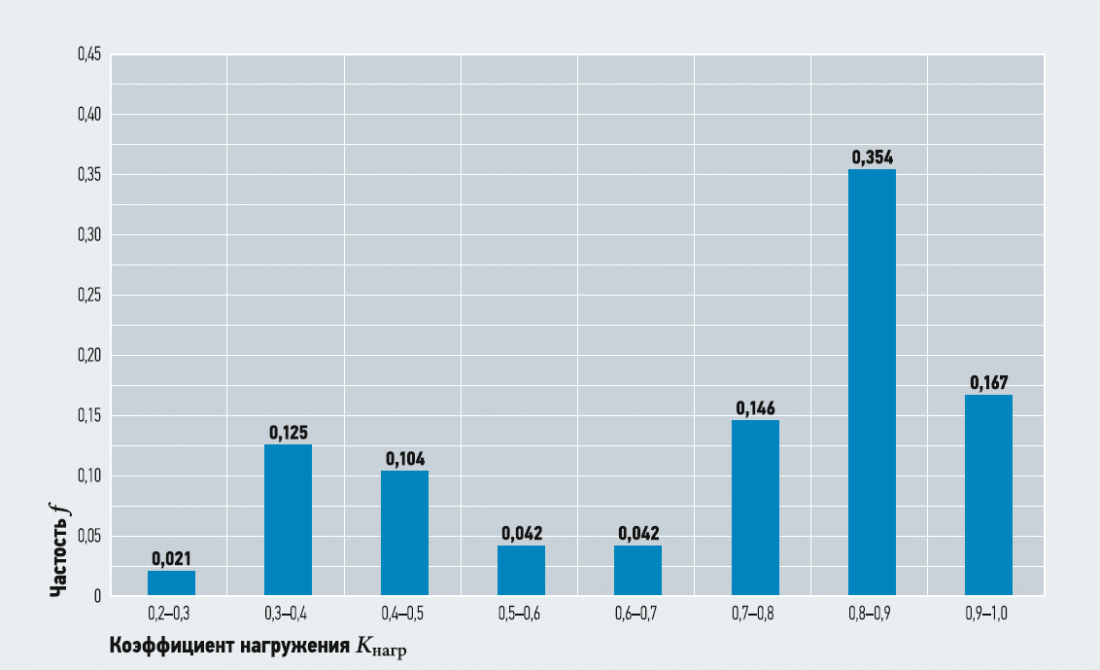

С использованием графика характерных суточных электрических нагрузок автономной системы энергоснабжения была построена гистограмма частости возникновения режимов нагружения инверторного электроагрегата (рис. 1).

Рис. 1. Частость возникновения режимов нагружения инверторного энергоагрегата в составе многофункциональных энерготехнологических комплексов

Максимальная мощность ДВС определялась с учётом КПД электротехнической части энергоустановки, нормативного коэффициента реактивной нагрузки cos(j) = 0,8, но без учёта возможности 10% перегрузки, и она составила 125 кВт.

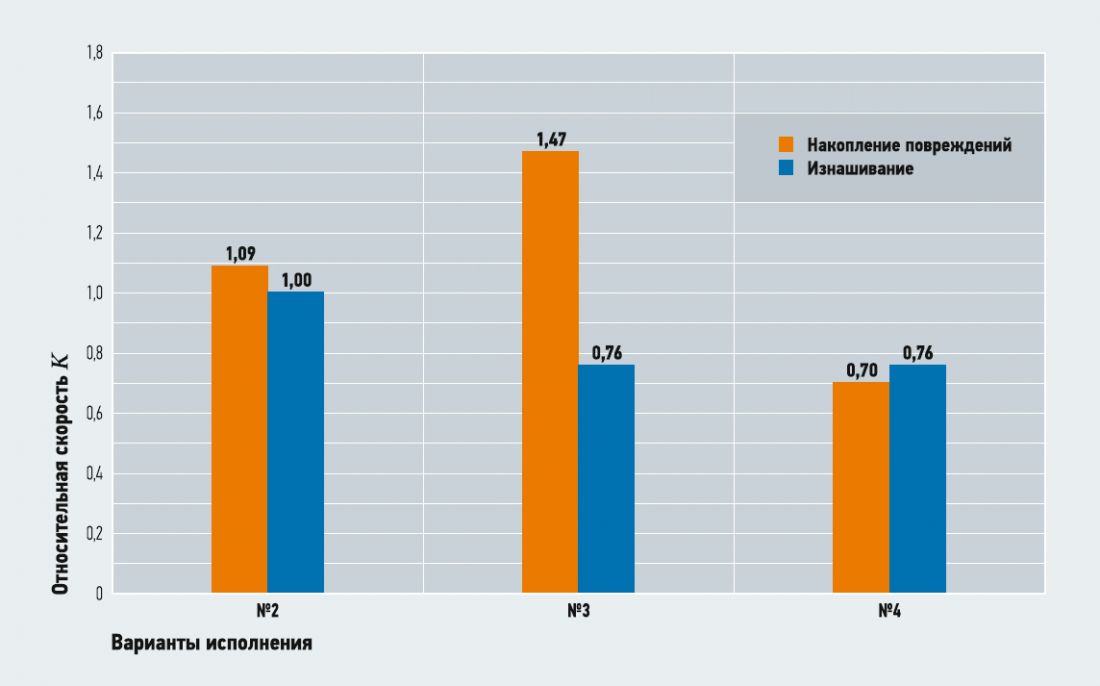

На основании гистограммы частости и алгоритма оптимального регулирования топливоподачи получены средние частоты вращения коленчатого вала ДВС (варианты 3 и 4) в каждом из диапазонов нагрузки. С использованием гистограммы частости возникновения режимов нагружения (рис. 2), экспериментальных и расчётных данных были определены значения суммарной относительной скорости накопления повреждений и относительной скорости изнашивания дизеля 4ЧН15/20.5 в составе МЭК с постоянной и переменной частотой вращения коленчатого вала, степенью сжатия 14,5 и 13,5. Основные результаты расчёта представлены в табл. 1 и на рис. 2.

При одновременном снижении степени сжатия и работе с оптимальной частотой вращения коленчатого вала происходит снижение суммарной скорости накопления повреждений на 30%. Только при снижении степени сжатия либо при работе с переменной частотой вращения скорость накопления повреждений увеличивается на 9% и 47%, соответственно. Это вызвано тем, что оба мероприятия влекут рост скорости накопления повреждений в 1,7–2,1 раза вследствие увеличения амплитуды низкочастотных макротеплосмен из-за: а) изменения частоты вращения; б) увеличения диапазона изменения средних температур и давлений рабочего тела в камере сгорания.

Рис. 2. Суммарная относительная скорость накопления повреждений и относительная скорость изнашивания дизеля 4ЧН15/20.5 в составе МЭК в вариантах исполнения (2–4)

В варианте (2) это частично компенсируется снижением газовых нагрузок, а в варианте (3) — уменьшением инерционных нагрузок, что является недостаточным. В варианте (4) одновременно снижаются как инерционные нагрузки, так и газовые силы, что компенсирует рост скорости накопления повреждении из-за макротеплосмен.

Расчёт относительной скорости накопления повреждений выполнен для трёх деталей: гильзы и головки цилиндра, поршня. В наибольшей степени (на 42%) уменьшается суммарная скорость накопления повреждений поршня, для головки цилиндра эта величина составляет 40%, для гильзы — 30%. Поэтому лимитирующей ресурс деталью является гильза.

Скорость изнашивания уменьшается во всех рассмотренных вариантах из-за снижения частоты вращения и/или уменьшения газовых сил. Для варианта (4) её снижение составляет 24%. То есть параметрический отказ наступит раньше, чем функциональный, поэтому он является лимитирующим. Ожидаемое увеличение ресурса дизеля 4ЧН15/20.5 (с пониженной до 13,5 степенью сжатия) в составе автономной МЭК с инверторным электроагрегатом составит 32%.

Таким образом, в ходе выполненных работ была создана математическая модель для прогнозирования ресурса МЭК с поршневыми двигателями внутреннего сгорания, учитывающая конструктивные особенности и режимы нагружения двигателя, изнашивание и накопление повреждений его деталей. Математическая модель была использована при разработке МЭК на базе двигателя 4ЧН15/20.5. В ходе расчётов было установлено, что перевод инверторного электроагрегата установки на режим переменной частоты вращения с одновременным снижением степени сжатия с 14,5 до 13,5 единиц позволит увеличить её ресурс примерно на 32%.