Предлагается комплекс ПГУ бинарного типа: газотурбинная установка (ГТУ), паровой котёл-утилизатор (КУ) и паротурбинная установка (ПТУ) на паре котлов-утилизаторов — наиболее перспективная на сегодняшний день технология производства электрои тепловой энергии. Электрический КПД брутто достигает 52–53 % и более — это наивысший показатель для когенерационного оборудования (у ПТУ КПД в пределах 33–46 %, ГТУ — 28–42 %). Тренд в развитии энергетики — газотурбинные ТЭЦ (ГТУ-ТЭЦ, ТЭС, РТС, мини-ТЭЦ и пр.) [1].

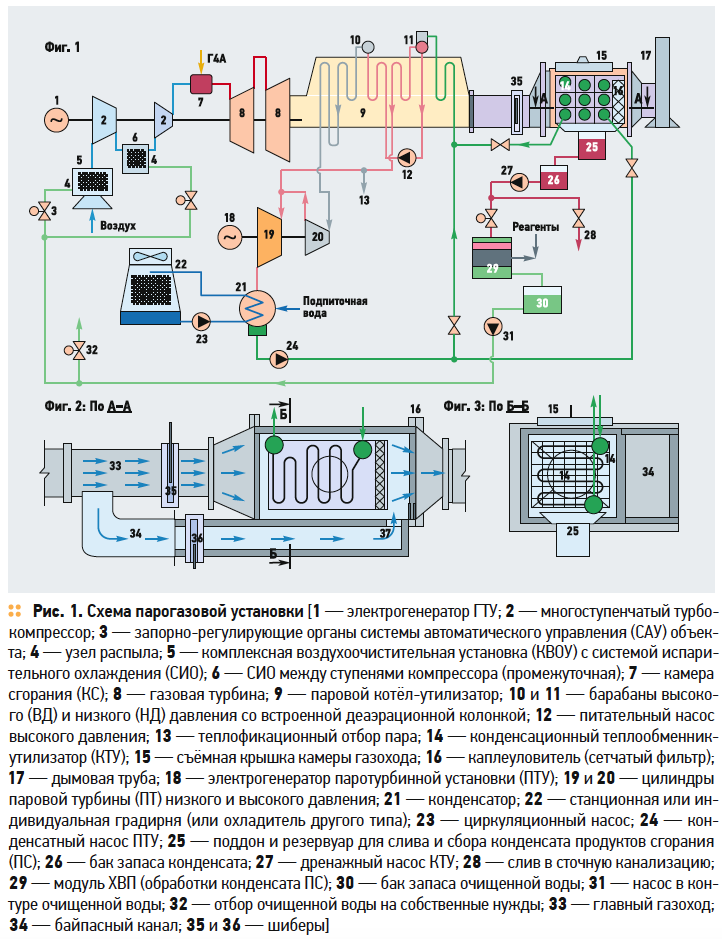

Схема парогазовой установки приведена на рис. 1.

Схема с байпасом (фиг. 2, 3) позволяет регулировать тепловую нагрузку конденсационного теплообменника-утилизатора (КТУ) и температуру продуктов сгорания (ПС) за КТУ, поддерживать её (особенно зимой) на уровне 60–80 °C для исключения конденсации водяных паров из ПС в газовом тракте и в дымовой трубе.

Суть предложения в том, что конденсат пара паровой турбины (ПТ) 19 из конденсатора 21 подаётся в теплообменник 14 узла глубокой утилизации (ГУ), установленный сразу за КУ 9.

В порядке справки: аналогичным образом конденсат пара ПТ используется как охладитель в системе ГУ тепла котлов электростанций [5, 6]. Температура конденсата в ПТУ составляет от 20 до 40 °C, в отдельных случаях (аномально жаркой погоды) — до 50 °C.

Температура tp точки росы ПС природного газа 50–55 °C. В случае же впрыска воды или пара, то есть образования парогазовой смеси (ПГС) высокой влажности, значение tp повышается и в данных условиях достигает величины порядка 60–65 °C. Это интенсифицирует теплообмен, в КТУ обеспечивается надёжная конденсация содержащихся в ПС паров воды, а именно: внесённых с впрыском воды или пара в газовый тракт; образующихся при сжигании природного газа. По мере конденсации, с уменьшением влажности ПГС, значение tp снижается, весь конденсат высадить (то есть осушить ПГС) невозможно, на выходе из КТУ имеем насыщенную парогазовую смесь, её влагосодержание определяется термодинамическим равновесием при фактической температуре (порядка 40 °C) и давлении (немного ниже атмосферного под тягой дымовой трубы или выше — в случае котла с наддувом либо при работе с дымососом на нагнетательной стороне).

Таким образом, вода впрыска полностью возвращается в цикл, а избыток воды расходуется на собственные нужды, в основном на подпитку котла через регулируемый отвод 32.

Стекающий по трубкам теплообменника 14 конденсат ПС сливается в поддон 25, самотёком — в бак 26, оттуда насосом 27 подаётся на модуль ХВП 29. Дешёвая, надёжная технология очистки конденсата ПС природного газа, ПГ (многолетняя эксплуатация котлов конденсационного типа за рубежом и у нас) включает дегазацию (деаэрацию), а также декарбонизацию. Для нейтрализации небольших объёмов используют сменные доломитовые наполнители (блоки с гранулятом), а больших — контейнеры с дозирующими устройствами для каустической соды (устройства жидкой нейтрализации). Вода впрыска требует, кроме того, деминерализации — обессоливания и фильтрации. Это также штатные технологии ХВО котельных и электростанций [8]. Предусмотрены теплофикационный отбор 13 пара НД и отвод 32 очищенной воды на собственные нужды (подпитку котлов).

Предложенное устройство байпаса (фиг. 2, 3) с общей стенкой камеры с КТУ и обводного канала делает конструкцию компактной, дешёвой и минимизирует тепловые потери.

Повышение аэродинамического сопротивления (теплообменник на пути ПС, байпасирование и др.) практически компенсируется его снижением за счёт уменьшения объёмов ПС благодаря снижению расхода топлива и, главным образом, конденсации и удалению водяных паров.

По данным [9], в реальном диапазоне параметров наружного воздуха [влагосодержание d = 0,01–0,02 кг/(кг с.в.)] и условий работы (Qнр = 7973–8523 ккал/м³, α = 1,25–1,3, температура уходящих газов за КТУ tух2 = 40–45 °C) при сжигании 1 м³ природного газа выделяется один-два килограмма конденсата водяных паров.

Небольшой брызгоунос за КТУ неизбежен (до 5 %). Применяются каплеуловители 16 различного типа (стационарные, инерционные и простейшие фильтры (в том числе самоочищающиеся): сетки, жалюзи, решётки и др.

Материал рабочих поверхностей теплообменника, газового тракта и дымовой трубы, как правило, — это коррозионностойкие легированные нержавеющие стали (такова общепринятая практика).

Для выхлопных дымовых газов ГТУ характерно высокое содержание кислорода (13–15 %). В некоторых случаях для стабилизации параметров перегретого пара и/или увеличения паропроизводительности КУ оснащают горелками с подводом дополнительного топлива (режим с дожиганием). Горелки размещают в газоходе, их сопротивление — не более 100 Па.

В станционных ПГУ конденсат конденсатными насосами второй ступени после блочной обессоливающей установки (БОУ) направляют в газовые подогреватели конденсата (ГПК) — последние хвостовые поверхности нагрева по ходу ПС, а оттуда — в деаэратор [8]. Чтобы исключить конденсацию, в ГПК ПС охлаждают до температуры не ниже 60 °C. Для дополнительного снижения температуры продуктов сгорания оборудуется замкнутый промежуточный контур КУ — водо-водяной теплообменник (ВВТО) с принудительной циркуляцией питательной воды.

В предлагаемой схеме КТУ выполняет функцию ГПК (утилизации тепла), но на более низком температурном уровне — с глубокой утилизацией тепла ПС.

При эксплуатации ПГУ приходится решать задачу охлаждения компрессорного воздуха при повышенных температурах наружного воздуха (свыше 15–20 °C). Применяются системы испарительного охлаждения (СИО) путём распыления деминерализованной воды:

1. Во входном конфузоре КНД — для турбин мощностью около 50 МВт расход воды составляет около 4,5 м³/ч.

2. Впрыск воды в отсек между КНД и КВД — такое решение реализовано в системе Sprint ГТУ LM-6000РF (GE), расход воды — до 2,1 м³/ч, система Inlet Spray Intercooling (ISI) [7].

Форсуночные узлы распыления воды в СИО размещают обычно в КВОУ, за фильтрами по ходу воздуха. В другом варианте СИО цикловой воздух проходит через специальный пористый материал, орошаемый водой. Предложен и впрыск воды в проточную часть турбины [1]. Эффект охлаждения достигается за счёт испарения воды в потоке воздуха; снижается работа компрессора (приближение к изотермическому сжатию), повышаются его КПД, мощность, экономичность.

СИО с одновременным промежуточным охлаждением (в специальных конструкциях компрессоров) позволяет увеличить мощность установки на 5–10 % и поддерживать её постоянной независимо от температуры воздуха во всем диапазоне выше +14 °C. Традиционные СИО требуют высокого давления воды (порядка 100 атм и выше, плунжерные насосы), дороги в эксплуатации и пр.

Основной фактор эффективности СИО — качество распыления. В основе работы форсунки новой конструкции [совместная разработка ЗАО «Бюро техники кондиционирования» («БТК») и кафедры физической механики МФТИ] — обнаруженное гидродинамическое явление аномально высокой амплитуды автоколебательного процесса при истечении воды из отверстия, перекрытого арочным элементом с диспергированием до размера капли dср = 17 мкм при давлении порядка 10 атм. Установлено, что при dср 70 мкм капельно-ударная и кавитационная эрозия отсутствует (см. сайт «БТК» — RU-эффект). По подсчётам разработчиков, затраты на СИО с диспергированной водой в 42–55 раз ниже, чем на системы с АБХМ, инвестиционная доходность — 250–700 % годовых. Выбор СИО очевиден.

На схеме (фиг. 1) парогазовая установка оборудована СИО воздуха на входе в компрессор с распылением воды с помощью форсунок [узел смонтирован в КВОУ (3, 4)] и узлом промежуточного охлаждения [впрыск между ступенями компрессора низкого (КНД) и высокого (КВД) давления (4, 6)]. В сжатом воздухе после КНД (например, для турбины АЛ-31 с температурой порядка 130 °C, при давлении около 3 атм [2]) происходит быстрое и полное испарение капель воды [1, 2].

С таким же успехом применим и достаточно известный процесс STIG (Steam Injection Gas) — с инжекцией пара в газовый тракт ГТУ [3, 4].

Принципиальный недостаток технологий c впрыском воды или пара — безвозвратные потери воды. В цикле STIG, например, потери составляют порядка одной тонны на 1 МВт·ч. Содержание водяных паров в выхлопных ПС строго ограничено санитарными нормами.

Системам испарительного охлаждения присущ ещё один недостаток: невозможность охлаждения воздуха ниже температуры мокрого термометра (до достижения 100 %-й относительной влажности).

Альтернативный вариант охлаждения воздуха на входе в компрессор ГТУ — система с водовоздушным теплообменником (чиллером), включённым в замкнутый контур испарителя абсорбционной холодильной машины (АБХМ). Хладагент циркулирует по трубкам, охлаждение воздуха происходит без контакта сред.

Такой проект комплексной модернизации КВОУ ПГУ-110 ООО «Лукойл-Астраханьэнерго» реализован на Астраханской ТЭЦ-2. При этом эксплуатируется и СИО Sprint (поставленная опционно) на ГТУ LM-6000РF [7]. Технология имеет ряд плюсов, но требует крупных эксплуатационных затрат, в том числе на энергию для АБХМ (пар 0,4–0,6 МПа, горячая вода не ниже 110 °C, огневой обогрев), и особенно капитальных затрат, больших производственных площадей, расходов циркуляционной воды и пр. [7]. То же относится и к циклу STIG с системой охлаждения на базе АБХМ [3].

Расчётный анализ объекта выполнен для условий ПГУ-80 в составе:

1. Газовая турбина типа НК-37-1 мощностью NГТУ = 30 МВт (2 шт.);

2. ПТ Т-30, NПТ = 20 МВт (1 шт.);

3. КУ БЭМЗ, двухбарабанный (2 шт.), со следующими исходными данными: расход пара ВД и НД на ПТ — 72 и 20 т/ч, температура уходящих из котла продуктов сгорания до конденсационного теплообменника-утилизатора tух1 = 125 °C [8], а после КТУ tух2 = 40 °C [10].

Принято: температура конденсата пара 30 °C; Qнр = 8000 ккал/м; коэффициент расхода воздуха в топке котла α = 1,3 [9]; впрыск воды в СИО, КВОУ 4,5 м³/ч [7]; влагосодержание дутьевого воздуха dв = 0,01 кг/(кг с.в.); количество водяных паров при сжигании 1 м³ ПГ — 1,03 кг конденсата на 1 м³ ПГ [9]; тепло конденсации — 600 ккал/кг; удельный объём ПС (расчётный) — 13,1 м³ ПС на 1 м³ ПГ или 15,81 кг ПС на 1 м³ ПГ; коэффициент теплопередачи в КТУ — 60 Вт/(м²·К) [10].

Как показал тепловой баланс, степень байпасирования, достаточная для сохранения в цикле воды впрыска 4,5 м³/ч, составляет Ψ = 0,6.

С учётом брызгоуноса и прочих потерь воды приняли Ψ = 0,55 и доля ПС, проходящих через узел ГУ (КТУ), равна (1 – Ψ) = 0,45, тепловая нагрузка (мощность) КТУ составит 2,72 Гкал/ч, или примерно 340 м³/ч топлива (ПГ). Это количество утилизированного в КТУ, то есть сэкономленного тепла Qут. Оно возвращается в котёл с теплом конденсата либо в технологическую схему объекта, а в случае работы котла с дожиганием составляет чистую экономию газа дожигания. Величина Qут прямо пропорциональна разности (1 – Ψ) и при Ψ = 0 (без байпасирования) максимальна и составляет 2,72 × (1/0,45) = 6,04 Гкал/ч.

Такой теплосъём потребует соответствующего увеличения размеров КТУ.

В результате получили: нагрев конденсата 30 °C, температурный напор в теплообменнике 37,5 °C, температура смеси ПС за КТУ 87 °C (исключается конденсация в тракте), площадь поверхности теплообмена F = 1406 м².

Как видно, полученные параметры вполне реализуемы, вписываются в рамки обычных режимов работы. Задача снижения величины F решается в современных компактных теплообменных аппаратах с высокой интенсивностью теплообмена (значения К, развитые поверхности, турбулизаторы и пр.). Заметных технических трудностей в реализации предлагаемой ПГУ (расчёт, устройство, работа, стандартное оборудование, проектирование и пр.), на наш взгляд, нет.

В данной схеме реализуется практически безотходный процесс — материально и энергетически, то есть имеем замкнутый водопарогазовый цикл.

Области применения данного решения: при проектировании и создании новых и совершенствовании (реконструкции, модернизации) существующих ПГУ бинарного типа в любом составе и схеме: ПГУ-ТЭЦ (ТЭС, РТС, мини-ТЭЦ и пр.), газотурбинные приводы компрессоров газоперекачивающих (ГПС) и дожимных компрессорных (ДКС) станций магистральных газои нефтепроводов.

Сочетание новых решений (ноу-хау) предлагаемой ПГУ и высокотехнологичной СИО представляется весьма эффективным и обеспечивает:

1. Исключение потери воды с впрыском воды или пара. Получение при этом избыточной воды актуально для засушливых и безводных районов с жарким и сухим климатом, то есть там, где как раз наиболее востребовано охлаждение компримируемого воздуха ГТУ.

2. Максимальную энергоэффективность. За счёт глубокой утилизации ожидаемая удельная экономия тепла составит пределы (2,72–6,04)/60 от 0,045 до 0,1 Гкал/ч на 1 МВт электрической мощности ГТУ.

3. Экологический эффект, вплоть до экологически безопасного процесса. Обеспечивается благодаря снижению расхода топлива, но главным образом — посредством орошения продуктов сгорания капельной влагой, конденсатом, при прохождении продуктов сгорания через конденсационный теплообменник-утилизатора (промывка отходящих газов).

Конденсация локализуется в одном месте — в камере КТУ, устраняется или сводится к минимуму конденсация в газовом тракте и дымовой трубе, улучшаются условия и увеличивается срок их службы, отпадает необходимость в рециркуляции дымовых газов для предотвращения конденсации, установке водоводяных теплообменников.