В настоящее время большое внимание уделяется вопросам измерения расхода различных веществ, которые необходимы во всех отраслях промышленности, строительства, а также сфере коммунального хозяйства. Без них невозможно как управление важнейшими технологическими процессами, так и автоматизация последних. Очень большое значение эти измерения имеют также для целей учёта и, кроме того, при решении многих насущных задач, выдвигаемых современной наукой и техникой.

Возрастающий поток зарубежных и отечественных приборов учёта расхода теплоносителя, применяемых в качестве коммерческих приборов учёта, требует особого внимания к действительной точности и надёжности внедряемой техники.

Вихревые расходомеры характеризуются явно выраженной зависимостью выходного параметра не только от расхода, но и от вязкости измеряемой среды.

Многофазные потоки очень широко распространены. Строго говоря, даже обычные потоки жидкости, газа или пара, текущие в трубах и принимаемые за однофазные, на самом деле в очень многих случаях содержат в той или иной мере примеси другой фазы. В нашем случае это накипь, ржавчина и окалина.

Проведённый научно-технический и патентный анализ конструктивных особенностей счётчиков-расходомеров горячего водоснабжения, направленных на снижение влияния загрязнений в контролируемой среде на точность измерения.

На основании выявленной закономерности повышение погрешности показаний в условиях длительной эксплуатации аппаратуры, предложено одно из решений данной проблемы. Разработано принципиальное конструктивное решение, обеспечивающее снижение интенсивности накипеобразования на внутренней полости счётчика-расходомера.

Для устранения этого недостатка в центральной части струезакручивающего аппарата предлагается встраивать ещё один струезакручивающий аппарат. При этом закрутка в данной зоне осуществляется в обратную сторону по отношению к основному потоку, создавая как бы микрозавихрения в пограничном слое, где практически устраняются условия оседания твёрдых частиц загрязнений и в конечном итоге резко снижается интенсивность накипеобразования из-за практического отсутствия «ядер» накипеобразования. Такое решение позволяет компенсировать влияние разнослойности движущегося потока и несколько повысить чувствительность прибора.

Предложенные изменения конструкции позволяют улучшить контроль энергосбережения в системах теплопотребления при производстве строительных материалов, что в конечном итоге снижает их себестоимость.

Экономичное использование тепловой энергии в системах теплоснабжения при производстве строительных материалов связано с необходимостью массового применения контрольно-измерительных устройств, например, расходомерных счётчиков теплоносителя и его температуры. Основным недостатком подобных устройств является возрастание погрешности показаний при длительной эксплуатации. Так, например, гарантированная заводом-изготовителем для счётчика №437-ИК пятилетняя надёжность получения действительных результатов измерений не обеспечивается уже через полтора-два года. Это происходит из-за образующихся со временем на контактирующей с теплоносителем поверхности устройства загрязнений в виде накипи, ржавчины и окалины, которые приводят к сужению проходного сечения счётчика-расходомера и, соответственно, существенному отклонению результатов измерений от действительных значений.

Известно, что для снижения накипеобразования необходимо турбулизовать пограничный слой, добиваясь устранения процесса осаждения частиц загрязнений, являющихся «ядрами» накипеобразований. Основным элементом в этом случае для снижения накипеобразования является струезакручивающий аппарат.

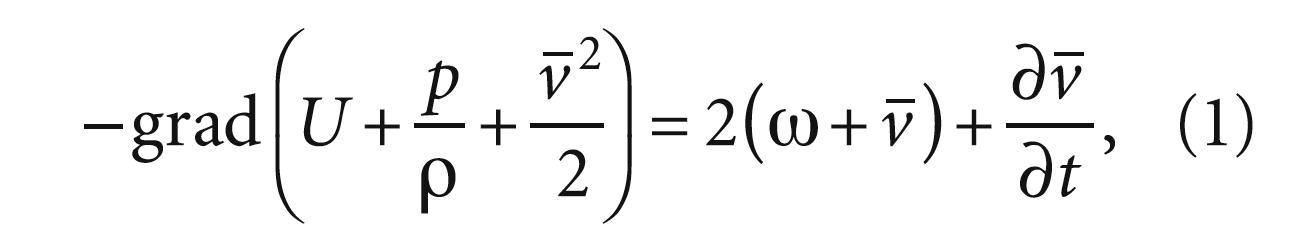

Рассмотрим характер распределения скоростей и давлений в цилиндрической части камеры струезакручивающего аппарата. Свойства вращающихся потоков описываются уравнениями Навье-Стокса в форме Ламба-Громеки. Без учёта вязкостных напряжений уравнение в векторной форме можно записать:

где p — давление; v — линейная скорость; ω — угловая скорость потока.

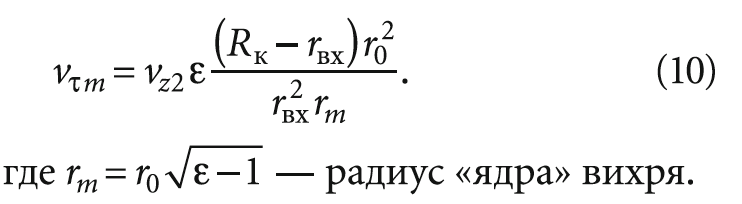

Решение указанного уравнения позволяет получить величины распределения скоростей и давлений по сечению вращающегося потока. Поток движется от верхней части цилиндра, где производится тангенциальный ввод потока, к его нижней части, где цилиндр резко расширяется. По данным исследований, закрученный поток в вихревой камере по характеру изменения тангенциальной скорости vt можно разделить на две области: внешнюю и центральную. Во внешней области с уменьшением текущего радиуса r скорость vt возрастает, а в центральной, наоборот, уменьшается, то есть в первой области справедлив закон vtr = const, а во второй vt/r = const. Эти зависимости можно представить общим степенным законом vtrm = const, где +1 ≥ m ≥ –1. Для каждого типа вихревой камеры показатель m является величиной постоянной.

Таким образом, распределение тангенциальных скоростей задаётся по двум законам: отрезком прямой линии для центральной области («ядра» вихря), отрезками равнобочной гиперболы для внешней области. Центральная область приводится во вращение внешней областью, поэтому она вращается по законам твёрдого тела.

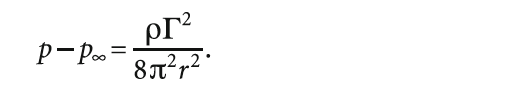

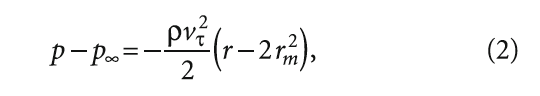

Распределение давлений во вращающемся потоке во внешней и центральной областях определяется разными закономерностями. Во внешней области давление непрерывно убывает при приближении к оси потока:

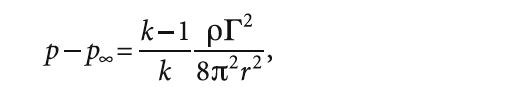

Для сжимаемой среды:

где р — текущее значение давления; р∞ — давление на краю внешней области вращающегося потока; k — коэффициент сжимаемости; ρ — плотность потока; Γ — циркуляция.

Для распределения давлений внутри ядра получается соотношение

где rm — радиус границы центральной области вращающегося потока («ядра» потока).

Описанная структура потока объясняется распределением скоростей и давлений во вращающейся струе и конструктивными особенностями вихревой камеры струезакручивающего аппарата.

Уравнения (1) и (2) выведены для идеальных потоков, но могут быть использованы и для реальных вязких потоков при достаточно больших числах Рейнольдса.

Чтобы увязать поступательную и тангенциальную составляющую скорости потока в наружной части вращающегося потока, необходимо совместно решить уравнения в форме Ламба-Громеки и уравнение Д’Аламбера об условии устойчивости вращающегося потока.

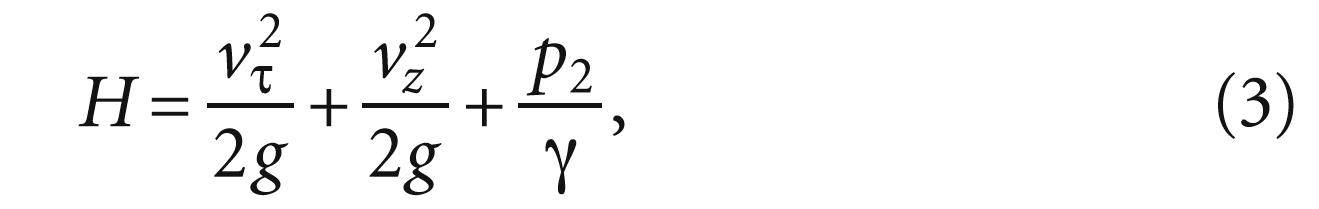

Результат выражен соотношением [7]:

где Н — величина напора перед вихревой камерой; vt — тангенциальная составляющая скорости в наружной части вращающегося потока; vz — осевая составляющая скорости в наружной части вращающегося потока; p2 — давление за вихревой камерой; g — ускорение силы тяжести; γ — удельный вес исследуемого потока.

Распределение скоростей в потоке, совершающем поступательно-вращательное движение, определяется приложенной к потоку энергией и находится методом наложения двух скоростей: поступательного движения и плоского вихря.

Если представить, что величина расхода Q1 в вихревой камере, определяется сечением патрубка 2S0, то величина скорости vz1 — в патрубке при отсутствии закрутки потока определяется как:

Q1/S0 = vz1. (4)

При вращении потока живое сечение патрубка уменьшится на величину коэффициента e, и при неизменной величине напора установится новое значение осевой компоненты скорости [1].

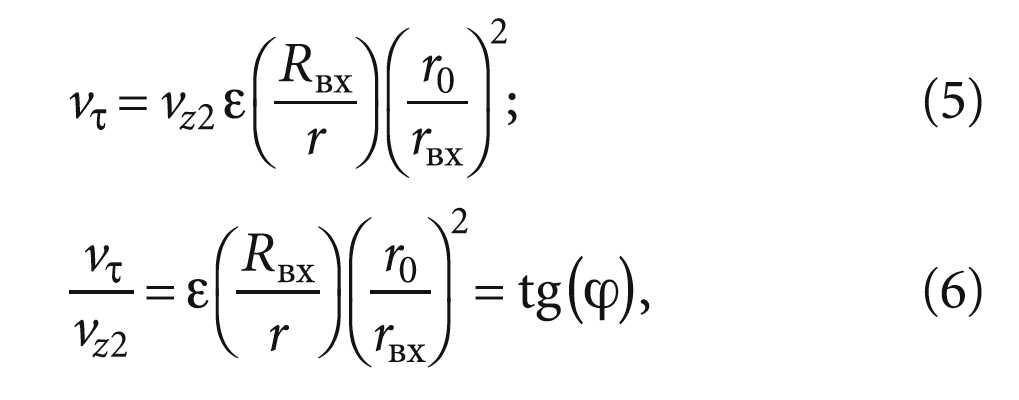

Среднее значение осевой компоненты скорости vz2 находим из выражений для неразрывности потока: Q = vz2εpr02 — на участке патрубка вихревой камеры и Q = vвхεprвх2 на входе в вихревую камеру. С учётом выражения для сохранения момента количества движения непрерывной струи vвхRвх = vtr получим:

где ф — угол наклона винтовой линии поступательно-вращательного потока.

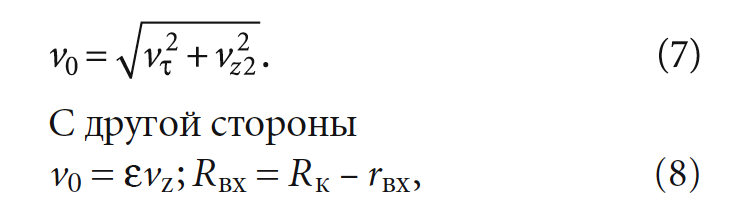

Величина скорости во внешней области, где поток совершает поступательновращательное движение, определяется соотношением:

где Rк — радиус вихревой камеры.

Тангенциальная скорость около стенки вихревой камеры r = r0:

Та же скорость на границе вихря, где нет избыточного давления:

Оптимальным следует считать такой режим течения в вихревой камере, при котором для заданного расхода потребляемый напор будет минимальным.

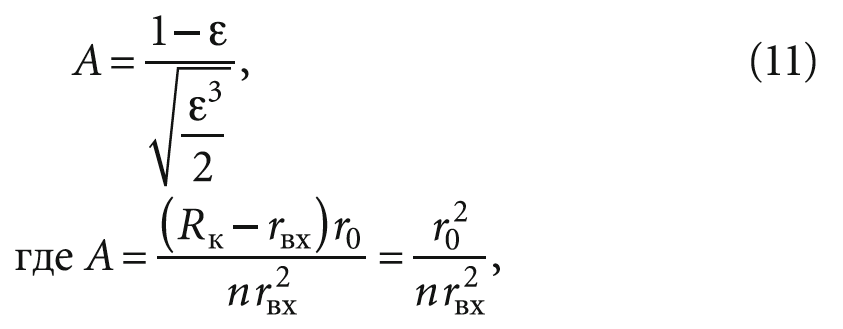

Решение уравнения, связывающего коэффициент расхода с коэффициентом живого сечения, позволяет получить соотношение:

так как Rк – rвх = r0 для отдельных случаев; А — геометрическая характеристика прибора, определяющая соотношение площади вихревой камеры и площади входных отверстий.

С учётом полученных теоретических расчётов основных теплофизических параметров была разработана принципиальная схема струезакручивающего аппарата, на которую получен патент РФ №2251081 [7].