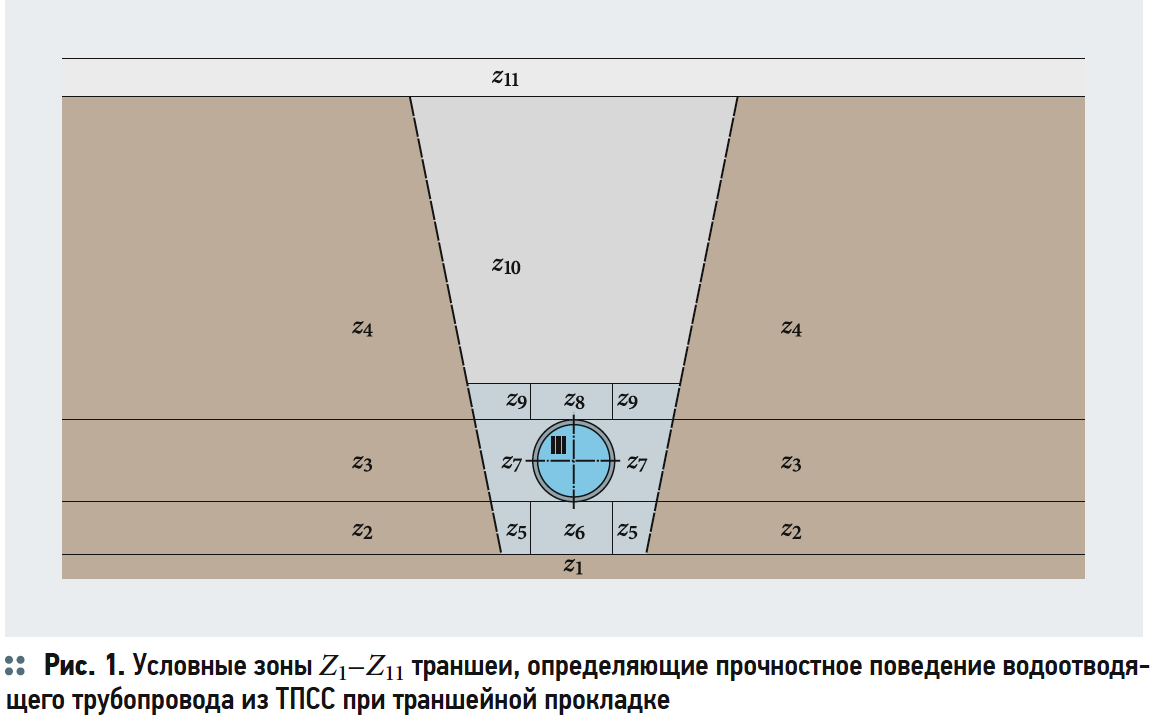

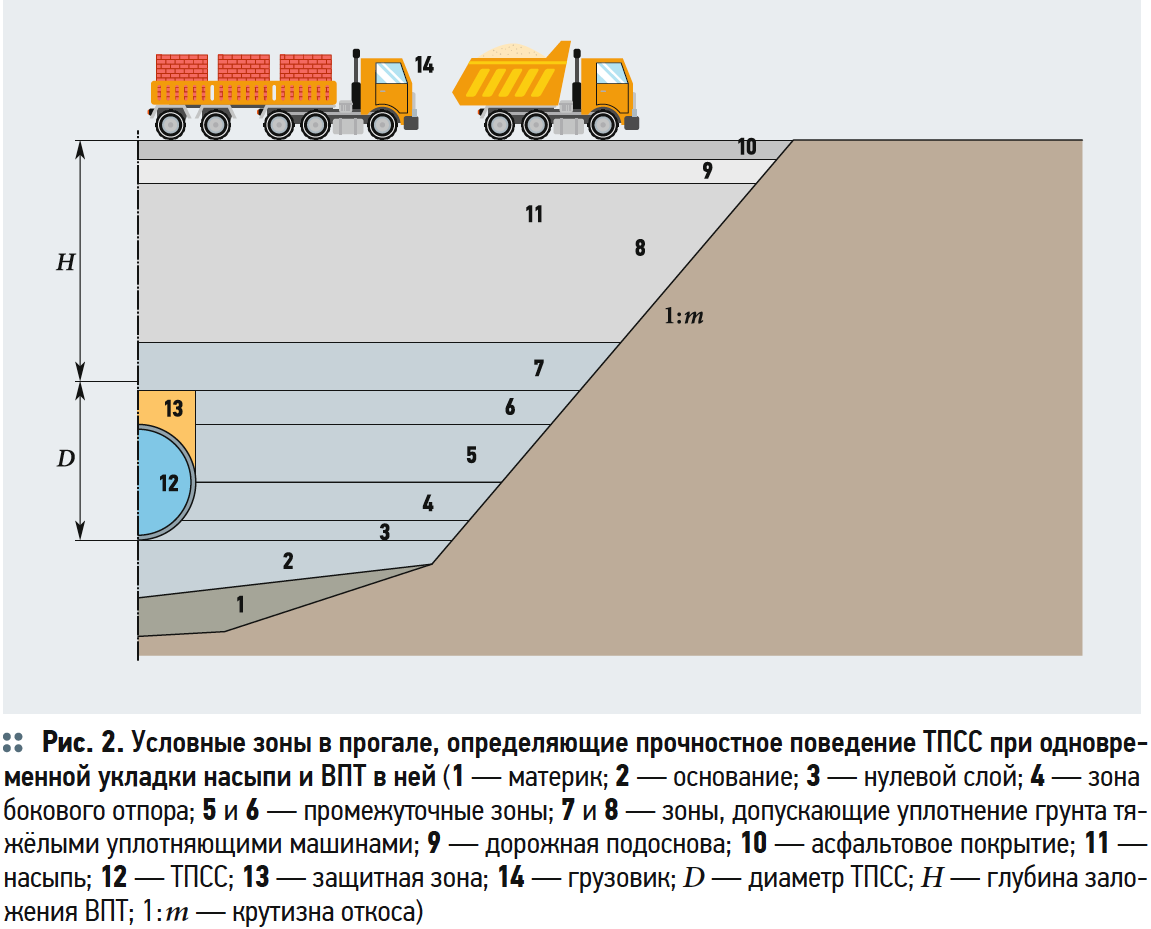

Результаты теоретических исследований [6], лабораторных стендовых испытаний, опытов на центрифуге НИИОСФ [7] и натурных наблюдений [8] позволили вначале показать влияние земляных работ на качество полимерных трубопроводов со сплошной стенкой [9], а затем и успешно использовать в технологии траншейной прокладки трубопроводов из труб из полиолефинов со структурированной стенкой [10] научные представления о том, что конструктивные и деформативные особенности ТПСС сочетаются в системе «грунт — полимерная труба» и показывают напряжённо-деформированное состояние самотёчных гибких трубопроводов в зависимости от ряда факторов: геометрических показателей труб, размеров зон Zi (рис. 1) и параметров находящихся в этих зонах грунтов.

В качестве главных в существующих математических моделях, описывающих работу систем «грунт — гибкая труба», приняты: кольцевая жёсткость SN для ТПСС и модуль деформации Егр — характеристика линейной связи между приращениями давления на грунт и его деформациями — для грунтов. Геометрия показанных зон изначально определяется видом укладки водоотводящих трубопроводов из ТПСС в грунтовый массив, а качество грунта — местными условиями и способами его засыпки в процессе монтажа трубопровода конкретного наружного диаметра Dн с конкретной толщиной стенки и с конкретной кратковременной кольцевой жёсткостью SN. Грунтовая засыпка вокруг водоотводящих трубопроводов из ТПСС не только влияет на капитальные и трудовые затраты, но и во многом определяет их долговечность при эксплуатации. Это объясняется тем, что ТПСС являются гибкими. Под действием вертикальной нагрузки от грунта и транспорта они сжимаются, образуя в поперечном сечении эллипс. При этом возникает боковой отпор грунта, который препятствует овализации поперечного сечения ТПСС. Более того, вертикальное давление на верхнюю часть гибкой трубы уменьшается благодаря образованию над ней грунтового свода. Сжатие водоотводящих трубопроводов из ТПСС грунтом происходит как бы в три стадии.

Первая стадия — сжатие ТПСС развивается при засыпке. Темп и величина такого сжатия зависят от характеристик конкретных труб, вида исходного грунта, степени уплотнения пазух (зона Z7), а также давления верхних слоёв грунта на трубу, что связано с глубиной заложения. Вторая стадия — сжатие ТПСС происходит в процессе стабилизации грунта под воздействием, например, вибрации от транспорта, движущегося над трубопроводом. Темп и величина сжатия зависят от нагрузки (глубины заложения и вида транспорта) на трубопровод и угла его опирания на дно траншеи в зоне Z6.

Третья стадия — сжатие ТПСС происходит одновременно с дальнейшей (иногда очень продолжительной) стабилизацией грунта (особенно связного) вокруг трубопровода. Продолжительность стабилизации модуля деформации грунта Егр существенно зависит от напряжений в грунте, создаваемых нагрузками от вышележащих слоёв грунта, и находящегося над трубопроводом временно либо постоянно транспорта. Изменение модуля упругости полиэтилена (полипропилена) Е0, который при определённых растягивающих напряжениях в стенках труб может уменьшаться с течением времени с различной степенью интенсивности, также удлиняет процесс стабилизации системы «грунт — труба из полиолефина». При назначении допустимой деформации F (5 %) для ТПСС учитывают начальные деформации F0, образуемые при транспортировке и складировании, и деформации, происходящие в процессе укладки труб Fм, а также в процессе дальнейшей эксплуатации самотёчного трубопровода Fv.

Анализ действующих нормативов и многочисленных литературных источников по устройству водопропускных труб (в нашем изложении — это водопропускные трубопроводы) из различных материалов [11–13] (стали, железобетона и полимерных композитов) в насыпях автомобильных дорог позволяет использовать, с полным на то основанием [5], аналогичный траншейной прокладке ВПТ из ТПСС подход и к технологии одновременной укладки насыпи автодорог и ВПТ из ТПСС в ней (рис. 2).

Строительно-монтажные работы по сооружению водопропускных трубопроводов из труб из полиолефинов со структурированной стенкой с одновременным возведением насыпей автодорог должны производиться по утверждённым проектам производства работ (ППР), составленным на основании рабочих чертежей на все виды работ, и, кроме того, в ППР должны быть предусмотрены мероприятия, не допускающие скопления воды вблизи оголовков во время эксплуатации ВПТ из ТПСС.

Одновременное сооружение насыпи и ВПТ из ТПСС в ней при отрицательной температуре воздуха, а также при положительной температуре воздуха и наличии вечномёрзлых грунтов должно производиться в кратчайшие сроки без перерыва. При постройке ВПТ из ТПСС на вечномёрзлых грунтах следует выполнять его прокладку и сооружение насыпи вокруг него по возможности в конце зимы или весной.

При прокладке ВПТ из ТПСС в насыпи целесообразно придерживаться следующей технологии. Начинать строительно-монтажные работы следует с закрепления трассы ВПТ на поверхности земли, в пределах будущей насыпи автодороги. Далее следует снять вдоль трассы ВПТ плодородный слой на полосе шириной не менее 2Dн и не менее 4 м и не допускать уничтожения мохорастительного покрова. Затем необходимо устроить соответствующее основание для укладки на него ТПСС. После этого разместить на нем ТПСС и собрать из них ВПТ. После его выравнивания в вертикальной плоскости по уклону, как правило, параллельно уклону местности, на которой возводиться насыпь, и в горизонтальной плоскости так, чтобы смещения от продольной оси не превышали бы 0,25Dн. А далее следует приступать к обустройству вокруг ВПТ из ТПСС грунтовой обоймы (призмы) до уровня горизонтального диаметра, качество которой в сочетании с кольцевой жёсткостью ТПСС и будет определять долговечность ВПТ. До приёмки скрытых работ запрещается производить последующие работы (например, размещение ТПСС на непринятую грунтовую подушку или засыпку собранного ВПТ с непринятым освидетельствованием соединения ТПСС между собой).

На время строительства необходимо обеспечить беспрепятственный отвод поверхностных вод и полностью исключить возможность проезда транспорта и строительных машин вне подъездных дорог. Проезд над ВПТ строительных машин допускается при толщине грунтового слоя (в плотном теле) над верхом ТПСС 1,0Dн с нагрузкой на ось до 100 кН, при 1,5Dн — 110–200 кН, при толщине слоя не менее 2Dн — с нагрузкой на ось 210–500 кН. Если проектом предусмотрена меньшая толщина засыпки, то для пропуска строительных машин над ВПТ из ТПСС в месте их проезда необходимо досыпать грунт до указанных толщин.

ТПСС с завода на притрассовый объект (полигон) следует по возможности доставлять без промежуточных перегрузок. На полигонах должны быть организованы площадки для складирования ТПСС, средств малой механизации (СММ) для выполнения соединений, сборок трубных плетей (секций) из них, с которых они будут доставляться на трассу. Складирование должно обеспечивать удобство строповки и осмотра ТПСС, в том числе уложенных в штабеля с применением деревянных прокладок; в штабель следует укладывать количество рядов, указанных в рекомендации производителей. Полигоны следует размещать из расчёта доставки автотранспортом или тракторами на трассу готовых трубных плетей (секций). При перевозке необходимо принимать меры против их повреждения, предотвращения на них деформации стенок (на ТПССНП) и гофр (на ТПССЗП). Погрузку и разгрузку ТПСС и трубных секций из них следует производить с применением специальных строп и траверс, учитывая при этом рекомендации производителей. Запрещается сбрасывать элементы ВПТ с транспортных средств. ТПСС и трубные секции из них разрешается перекатывать по горизонтальной площадке. Погрузку ТПСС на автомашины и разгрузку их следует осуществлять автомобильным краном, а строповку производить пеньковым канатом или тросом с прокладкой из брезента или другого материала, исключающего возможность их повреждения.

Устройство естественного основания, в том числе с заменой грунта, должно включать комплекс работ, который необходимо выполнять для обеспечения равномерного и надёжного опирания ВПТ из ТПСС на грунт, уплотнённый не менее чем до 0,95 максимальной стандартной плотности. При устройстве песчаной подушки на естественном основании или на подготовленном грунтовом основании (при замене грунта), грунт подушки также подлежит уплотнению не менее чем до 0,95 максимальной стандартной плотности. Работы по подготовке основания включают: вырезку котлована на глубину замены кондиционным грунтом; транспортировку и укладку кондиционного грунта и грунта подушки; уплотнение грунта (грунтоуплотняющими машинами или виброкатками) естественного основания и подушки для размещения ТПСС; устройства подушки с применением экскаваторов или экскаваторовпланировщиков; нарезку ложа под трубу приспособленным для этой цели автогрейдером, оборудованным специальным профильным ножом или бульдозером с аналогично оборудованным отвалом.

Грунт подушки основания следует отсыпать в котлован и уплотнять слоями толщиной не более 0,5 м и не менее чем за два прохода по одному следу. При уплотнении грунта пневмошинными катками толщину слоя следует принимать не более чем 0,3 м. После уплотнения подушки следует отсыпать нулевой слой грунта и уплотнить его, используя те же машины и ту же технологию, что и при устройстве подушки.

Если ТПСС размещают непосредственно на подушку, то поверхности подушки придаётся требуемый строительный подъём для грунта (СПГ). Строительный подъём также может использоваться и непосредственно для ТПСС с целью придания её поперечному сечению контровализации — обратной овализации, которая будет происходить при последующей эксплуатации ВПТ. Правильность строительного подъёма контролируется нивелировкой не менее чем в трёх точках: под осью пути и на входе в ВПТ и на выходе из него.

Если проектом предусмотрена отсыпка нулевого слоя грунта на предварительно уплотнённое основание, то последнее в этом случае должно быть уплотнено на ширине не менее 2Dн и не менее 4 м в каждую сторону от ВПТ в свету (для однорядной их прокладки) и то же самое от крайних ВПТ — при многорядной. Аналогичную ширину должны иметь и грунтовые обоймы, утраиваемые вокруг ВПТ из ТПСС.

Предварительную планировку поверхности отсыпки выполняют бульдозером на пневмошинах за один-два прохода по одному следу. Эту работу выполняют поперечными и продольными проходами на второй рабочей скорости, начиная от торцов насыпи (со стороны оголовков) с постепенным перемещением к её середине и с перекрытием предыдущего слоя на 0,5–0,8 м. Использование бульдозера на гусеничном ходу не допускается.

При устройстве основания, когда в нём необходима вырезка ложа под ВПТ из ТПСС, её следует производить автогрейдером, оборудованным профилированным ножом, или начерно бульдозером с последующей отделкой вручную по шаблону с радиусом криволинейной кромки, равным радиусу поперечного сечения ТПССЗП по средней линии гофров, с отклонениями не более 3 см.

После установки ТПССЗП (трубную плеть) в проектное положение на профилированное ложе следует перед устройством грунтовой обоймы произвести подсыпку грунта в зазоры между поверхностью её нижней части и грунтовым ложем. Затем уплотнить грунт бензиновыми, дизельными или электрифицированными трамбовками (на расстоянии не ближе 5 см от гребней гофров) с последующей подштыковкой штопками либо черенком лопаты во впадинах гофров.

Нулевой слой грунтовой обоймы непосредственно возле ТПСС следует доуплотнять виброкатками за один-два прохода уплотняющей машины вдоль ВПТ; в случае использования для уплотнения грунта обоймы пневмокатков доуплотнение нулевого слоя возле их стенок следует производить ручными трамбовками или виброплитами.

Если ВПТ располагают на плоское основание, то подсыпка грунта в его нижние четверти должна сопровождаться уплотнением трамбовками или виброплитами с подштыковкой (штопками, черенками лопаты) до охвата ТПСС грунтом не менее чем на 120°; последующее уплотнение грунта возле него производят так же, как при спрофилированном ложе.

При устройстве основания в зимнее время для замены грунта основания и устройства подушки разрешается применять только талый (сухой или сухомёрзлый несмёрзшийся) грунт и уплотнять его трамбующими машинами по мере отсыпки, не допуская смерзания в рыхлом состоянии.

При выборе уплотняющего механизма следует учитывать необходимость тщательности уплотнения грунта, помещаемого в обойму по всей её ширине, включая откосную часть.

Монтаж ВПТ из ТПСС рекомендуется производить «с колёс» сразу в проектное положение или из трубных плетей в тех случаях, когда имеется возможность их доставки на трассу автотранспортом или тракторами и последующее размещение по месту краном. Длину трубных плетей следует назначать исходя из заданных проектных длин ВПТ, причём рекомендуется принимать их не более 10 м.

Сборку ВПТ из ТПСС следует осуществлять согласно монтажной схеме, определяемой в ППР. Монтажная схема должна предусматривать: порядок установки ТПСС для соединения между собой, порядок перевозки, укладки на основание и объединении трубных плетей, рекомендации по использованию средств малой механизации.

ППР должен учитывать особенности размещения ТПСС в проектное положение в зависимости от верхнего очертания подушки под ВПТ. При спрофилированном основании ТПСС (трубные плети) следует устанавливать краном сразу в проектное положение и объединять на месте. При основании, спланированном без устройства ложа, допускаются производить сборку ТПСС между собой рядом с проектной осью с последующей накаткой получаемой части ВПТ в проектное положение.

[Особенности сборки ТПСС между собой посредством различных соединений (раструбных и муфтовых с резиновыми, кольцами, винтовыми с герметиками, сварными НИ и ЗН, бандажными и др.) при устройстве водопропускных трубопроводов в насыпях автодорог могут быть рассмотрены авторами, в случае заинтересованности широкой научно-технической общественности и, естественно, редакции, в следующих статьях.]

Монтаж ВПТ с монолитными или сборными оголовками должен начинаться со сборки фундаментной части низового оголовка с последующей укладкой ТПСС (трубной плети) и завершением устройства оголовков.

Монтаж ВПТ из ТПСС (трубных плетей) следует осуществлять на спланированном основании либо рядом (вблизи проектной оси трассы). Для производительной и качественной сборки между собой их укладывают на деревянные брусья, которые после завершения процесса удаляются из-под ВПТ.

При строповке трубных плетей, которые в проектное положение следует устанавливать, как правило, краном, должны быть приняты меры, исключающие возможность повреждения гофр ТПССЗП и поверхности ТПССНП. Рекомендуется выполнять строповку с прокладками из дорнита либо другого какого-либо прокладочного материала.

ВПТ из ТПСС должен быть заключён в грунтовую обойму, устройство которой выполняется в едином технологическом процессе с его засыпкой до проектной отметки. Устройство грунтовых обойм вокруг ВПТ из ТПСС следует вести с опережением возведения земляного полотна. Необходимость оставления в насыпях прогалов для строительства ВПТ из ТПСС должна быть обоснована в проекте организации строительства (ПОС), при этом ширину прогала (в свету) понизу следует назначать из расчёта обеспечения расстояния между основанием откоса насыпи и стенкой ВПТ на уровне горизонтального диаметра не менее 2Dа и 4 м.

Для устройства грунтовой обоймы вокруг ВПТ из ТПСС следует использовать грунты: пески мелкие, средней крупности, крупные, гравелистые, щебёнисто-галечниковые и дресвяно-гравийные грунты, не содержащие обломков размером более 50 мм, которые не должны содержать более 10 % частиц размером менее 0,1 мм, в том числе более 2 % глинистых размером менее 0,005 мм. Отсыпка грунтовой обоймы с использованием глинистых грунтов, пригодных для возведения насыпей (при высотах последних над шелыгой свода до 8 м), допускается в районах, где исключается возможность процессов пучинообразования на автомобильных дорогах не выше III категории — при наличие соответствующего технико-экономического обоснования (ТЭО). Степень уплотнения грунта в обойме ВПТ должна быть не ниже 0,95 максимальной стандартной плотности.

Процесс устройства грунтовой обоймы должен включать следующие виды работ: транспортировку грунта из карьера или резерва автосамосвалами или скреперами; разгрузку грунта рядом с трассой на расстоянии не ближе 1 м от стенок ТПСС; разравнивание грунта бульдозером слоями заданной толщины одновременно с обеих сторон ВПТ; послойное уплотнение грунта грунтоуплотняющими машинами на расстоянии около 1 м от стенки ТПСС в уровне горизонтального диаметра, а в непосредственной близости от них — ручными механизированными трамбовками с подштыковкой грунта в их гофрах; контроль плотности засыпки.

При отсыпке насыпи совместно с обоймой засыпку ВПТ из ТПСС следует вести одновременно с обеих его сторон наклонными слоями (уклон не круче 1:5), толщина которых должна назначаться в зависимости от грунтоуплотняющих средств: свалов и скреперов с въездом и съездом со стороны откосов насыпи; 0,3–0,5 м — при применении грунтоуплотняющих машин виброударного действия для стеснённых условий с одним или двумя рабочими органами и дизель-трамбовочной машиной; 0,2 м — при использовании пневмокатков массой 25–30 т; 0,15 м — при применении ручных электротрамбовок. Особое внимание следует уделять уплотнению грунта у стенок ТПСС и в гофрах, при этом электротрамбовки следует располагать на расстоянии 5 см от гребней гофров.

Отсыпку грунта в прогалах во всех случаях необходимо производить слоями и начинать её от ВПТ из ТПСС по всей длине. Здесь можно использовать бульдозеры, перемещая ими грунт, специально доставленный для этой цели и уложенный на насыпи с обеих сторон от водопропускного трубопровода.

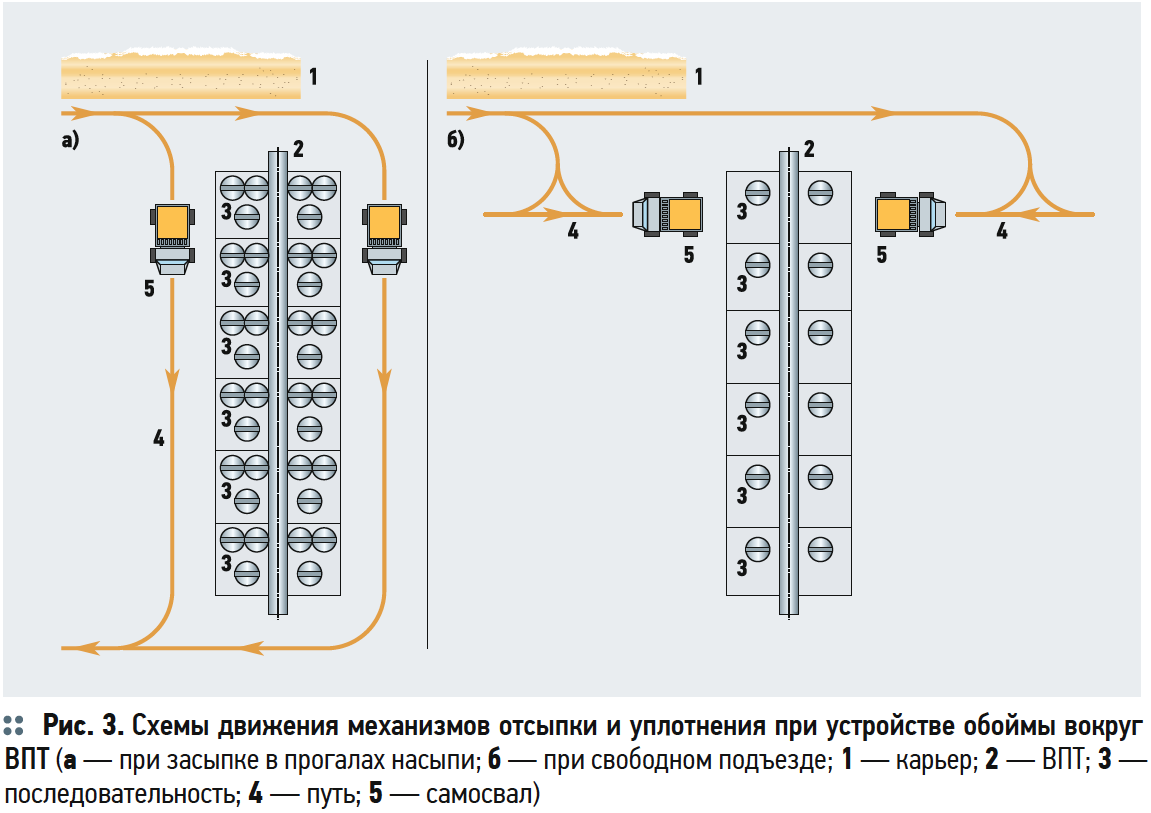

Отсыпку грунта, доставляемого из карьеров, следует производить с въездом и съездом со стороны откосов насыпи (рис. 3а), с разворотом перед ВПТ и подачей самосвалов для разгрузки задним ходом вдоль оси насыпи (рис. 3б) или же с их кольцевым движением.

Засыпать ВПТ из ТПСС необходимо послойно в такой последовательности. Грунт укладывают одновременно с обеих его сторон и разравнивают бульдозером. После уплотнения слоя грунта с одной его стороны производят отсылку второго слоя, а с другой стороны — уплотнение грунта. В таком же порядке осуществляются отсыпка и уплотнение всех последующих слоёв до верха ВПТ.

Уплотнение каждого слоя грунта, если оно производится при движении машин вдоль ВПТ, следует начинать с удалённых от него участков и с каждым последующим проходом приближаться к его стенкам. Уплотнение грунта непосредственно у стенок допускается только тогда, когда с противоположной стороны ВПТ уже отсыпан слой грунта этого же горизонта по всей его длине.

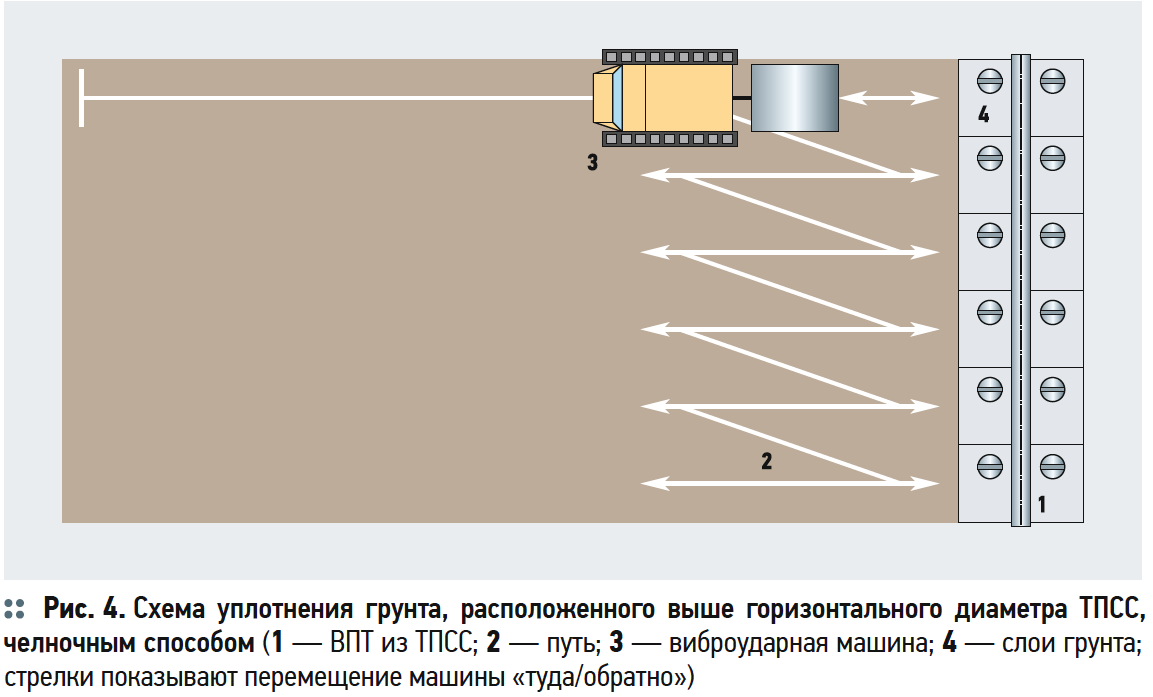

Уплотнять грунт вокруг ВПТ из ТПСС следует, как правило, машиной виброударного действия для стеснённых условий. При уплотнении слоёв, расположенных ниже горизонтального диаметра ТПСС, машина должна передвигаться вдоль ВПТ. Если слои находятся выше этого уровня, ВПТ из ТПСС засыпается в широком прогале или отсыпка насыпи отстаёт по времени, то уплотнение целесообразно производить челночным способом (рис. 4).

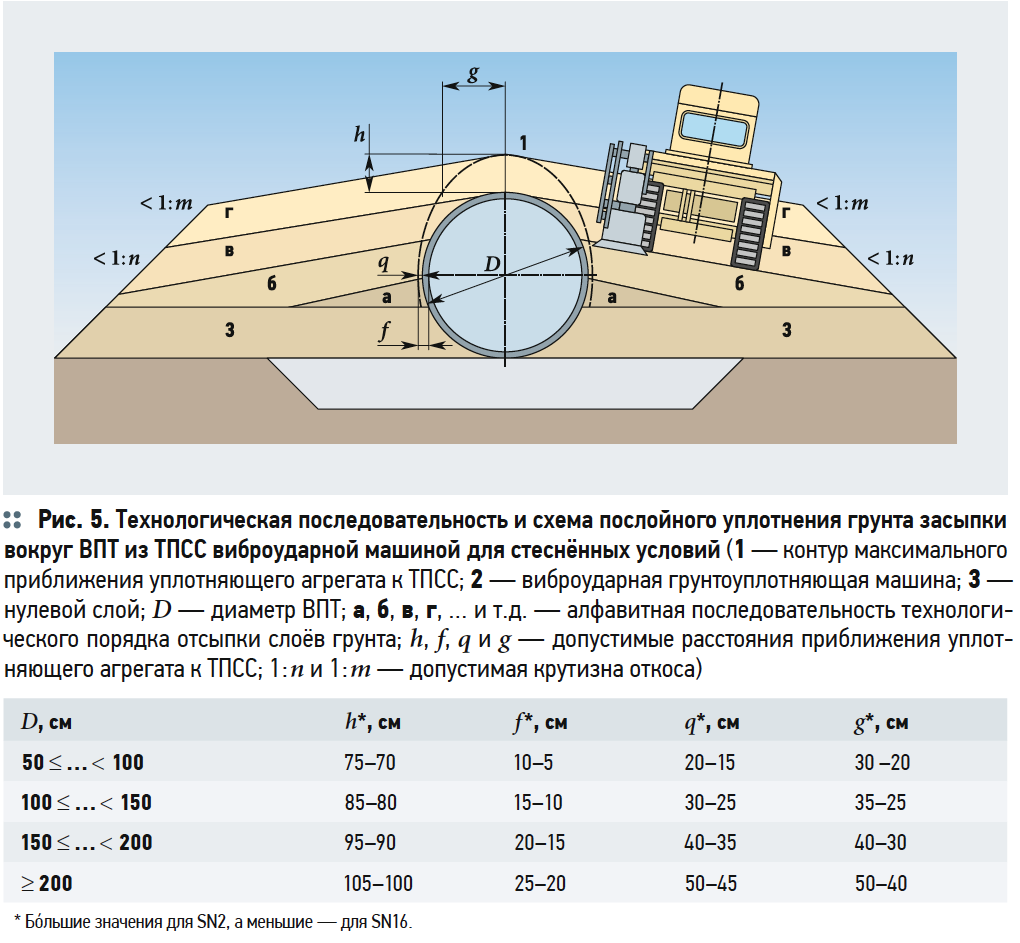

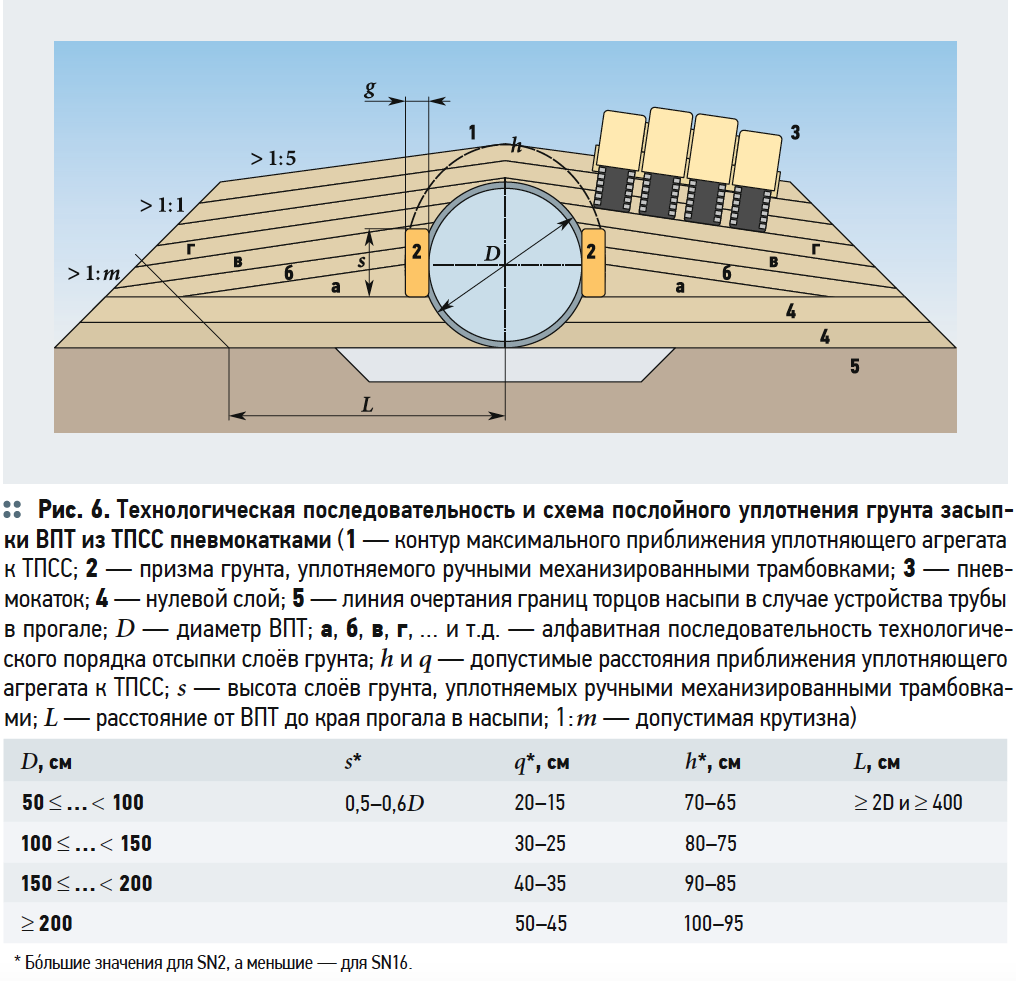

Необходимо строго соблюдать установленные технологическую последовательность отсыпки слоёв вокруг ВПТ, их толщину и допустимое приближение рабочих органов уплотняющих машин к ТПСС (рис. 5 и 6).

При уплотнения грунта катком, перемещаемым обязательно вдоль ВПТ по кольцевой схеме, его скаты не должны заходить в зону рядом с ТПСС шириной 1 м; грунт в этой зоне необходимо уплотнять ручными электротрамбовками.

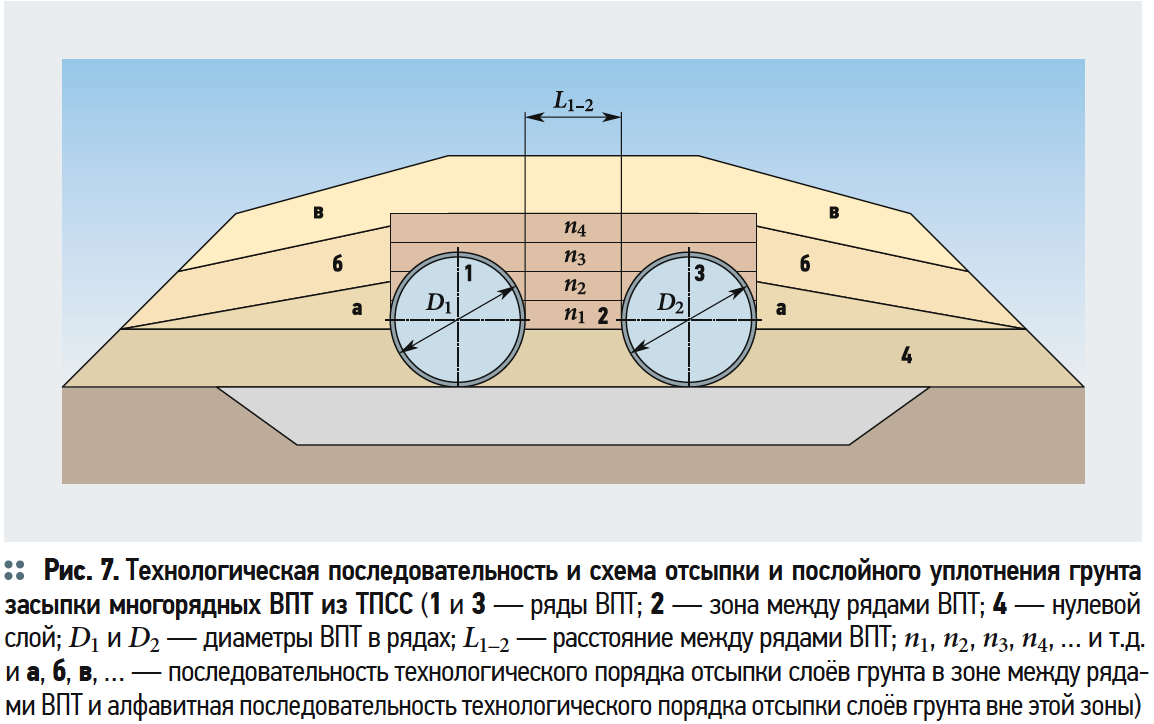

Засыпку пазух грунтом многорядных ВПТ из ТПСС рекомендуется производить с использованием универсальных экскаваторов-планировщиков с ковшами до 0,5 м³, с последующим его уплотнением слоями толщиной не менее 0,15 м механизированными ручными трамбовками с обязательным соблюдением последовательности отсыпки слоёв (рис. 7).

В зимний период следует учитывать допустимое время рабочего цикла от момента разработки грунта до окончания его уплотнения, которое не должно превышать времени, в течение которого грунт сохраняет способность к уплотнению. ВПТ из ТПСС следует засыпать только талыми (сухими несмёрзшимися) грунтами; при этом рекомендуются использовать грунтоуплотняющие машины ударного и виброударного действия. При засыпке и уплотнения грунта вокруг ВПТ должны быть исключены случаи какихлибо повреждений ТПСС.

При отсыпке и уплотнении грунта следует вести контроль за поперечными деформациями ТПСС в составе ВПТ, сопоставляя результаты контроля с замерами, произведёнными до начала его засыпки. К моменту завершения уплотнения слоя грунта на уровне верха ВПТ из ТПСС уменьшение вертикального диаметра не должно превышать 1 % от его номинального значения.

Для повышения несущей способности, надёжности работы и долговечности ВПТ из ТПСС диаметром, начиная с 1000 мм, рекомендуется до засыпки придавать его поперечному сечению овальность с бóльшей осью по вертикали, увеличивая вертикальный диаметр ТПСС на величину до 3 % от номинального и закрепляя сечение стойками (строительный подъём).

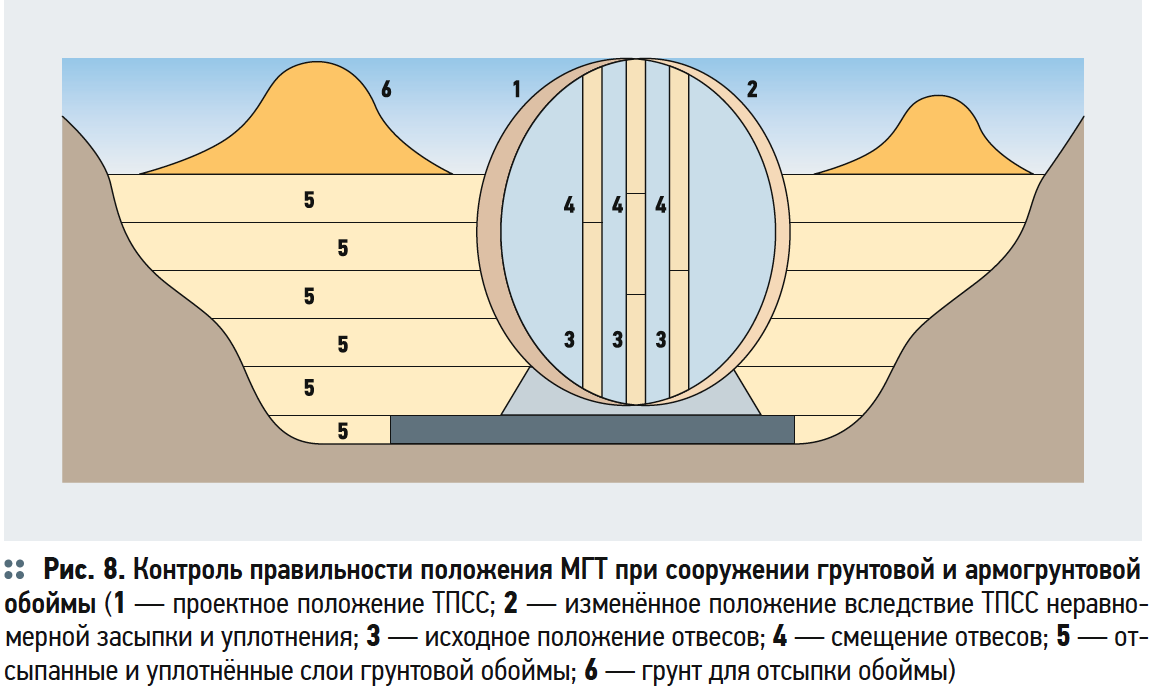

Создание овальности целесообразно производить с помощью двух последовательно переставляемых домкратов, выполняя работы в следующем порядке: в лотке и своде ВПТ укладывают прогоны, раскрепляя их временными стойками; в начале и конце одного из звеньев на участке, где необходимо создать овальность, ставят домкраты и увеличивают вертикальный диаметр до заданной величины, между домкратами устанавливают стойку; затем, последовательно переставляя домкраты, устанавливают стойки на всем участке. Рекомендуется делать стойки инвентарными, а для облегчения демонтажа устанавливать их на клиньях. Стойки удаляют после отсыпки насыпи на проектную высоту. Для контроля сохранения при засыпке неизменным положения оси ВПТ из ТПСС и его формы относительно вертикальной оси в лотковой части ВПТ краской наносится ось и две прямые по обеим сторонам на выбранном расстоянии от оси, на которые должна проектироваться ось отвесов, закреплённых в его верхней части. В процессе отсыпки и уплотнения грунтовой обоймы необходимо контролировать положение отвесов. Отклонение отвесов от линий, нанесённых краской, говорит о «заваливании» ТПСС вследствие неравномерной отсыпки или уплотнения. Положение ВПТ необходимо восстановить или дальнейшей засыпкой или разборкой нескольких слоёв грунта (рис. 8).

На уплотнённую гравийно-песчаную прослойку отсыпается гравийно-щебёночная смесь, разравнивается, уплотняется, и в процессе уплотнения берутся пробы. Разбивочные работы ведутся от оси проектируемой насыпи с ВПТ из ТПСС. Дальнейшая отсыпка выполняется после монтажа ВПТ из ТПСС.

В процессе уплотнения берутся пробы грунта на плотность режущими кольцами или прибором Ковалёва. Величина плотности должна быть достигнута не менее 0,95 от максимальной стандартной. Степень уплотнения проверяют лабораторно-строительные посты.

Во избежание превышения допустимой величины деформации ТПСС в процессе возведения грунтовой обоймы в ходе её отсыпки и уплотнения устанавливаются временные распорки из деревянного бруса. Места упора распорок в водопропускном трубопроводе из ТПСС назначаются в точках, имеющих максимальные деформации по расчёту. Упоры в ВПТ устанавливаются, как правило, через 1,5–2,5 м в зависимости от SN ТПСС.

Контроль качества (КК) и приёмка работ должны обеспечивать: высокое качество выполняемых работ и полное соответствие их утверждённому проекту водопропускного сооружения (ВПС) и действующим нормативным документам; соответствие качества грунтов и ТПСС требованиям утверждённого проекта и государственных стандартов; своевременное осуществление промежуточной приёмки выполненных работ и правильное оформление соответствующей производственно-технической документации.

Контроль плотности грунта естественного основания по всей трассе ВПТ их ТПСС после окончания работ по его уплотнению, а также контроль плотности грунта отсыпанной подушки следует осуществлять после её отсыпки и уплотнения по всей длине трубопровода. Контроль плотности грунтовой подушки, укладываемой взамен слабого грунта основания, осуществляется через каждые 0,5 м высоты подушки. Количество проб должно быть не менее двух в каждой точке. Плотность песчаных грунтов следует контролировать прибором Ковалёва, а щебёнисто-галечниковых и дресвяно-гравийных — методом лунок, а результаты контроля заносить в акт на скрытые работы.

При приёмке построенного водопропускного сооружения должна быть предъявлена следующая документация: чертежи ВПТ из ТПСС, на которые нанесены согласованные изменения; акты освидетельствования и акты промежуточной приёмки ответственных скрытых работ [устройство оснований, сборка ТПСС, выполнение грунтовой обсыпки (обоймы) вокруг ВПТ]; акт освидетельствования ВПТ из ТПСС в целом; паспорт на поставленные ТПСС; документы о согласовании допущенных при строительстве отступлений от проекта; сводная ведомость указанных документов.

В заключение необходимо отметить, что рассмотренные в статье положения, касающиеся возведения насыпей автодорог с одновременной укладкой в них водопропускных трубопроводов из труб из полиолефинов со структурированными стенами, должны позволить откорректировать соответствующим образом используемые в настоящее время технологии строительства водопропускных сооружений. Кто это будет выполнять?

В ОАО «НИИМосстрой», например, проводится НИР, целью которых является разработка норматива по проектированию, монтажу, эксплуатации и ремонту водопропускных трубопроводов из ТПСС. Правда, пока неясно, будут ли это своды правил (СП), стандарты организаций (СТО), рекомендации либо технический регламент (ТР) или что-то другое. Это будет зависеть от пожеланий возможных заказчиков.

Информация о ходе указанных работ, в случае заинтересованности широкой научно-технической общественности, будет своевременно публиковаться авторами, в том числе и в журнале С.О.К.