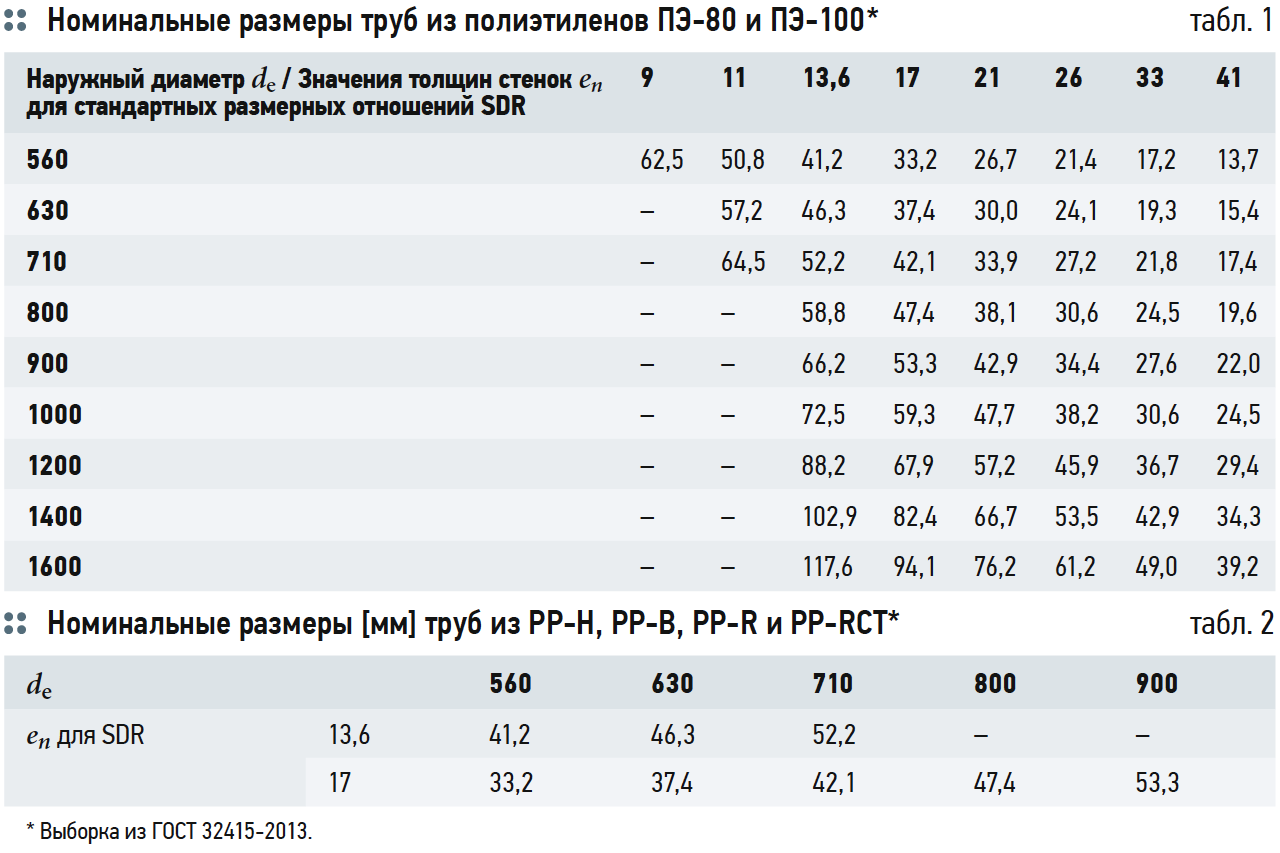

Выбор труб из полиолефинов — полиэтиленовых (ПЭ) (табл. 1) и полипропиленовых (ПП) (табл. 2) для водопропускных трубопроводов (ВПТ) с целью размещения в насыпях автодорог продавливанием целесообразно производить с учётом положений рассмотренных нами ранее для труб из полиолефинов со структурированной стенкой [6].

Продавливание, как технологический способ, связывается с прокладкой ВПТ, при которой производится последовательное вдавливание в грунт насыпи соединённых между собой труб из полиолефинов с одновременными непрерывными или цикличными разработкой внутри продавливаемой ВПТ и удалением грунта из него. Разработка грунта впереди головной трубы не допускается. В отдельных случаях целесообразно использовать пионерную скважину, по которой при продавливании будет перемещаться направляющая (стальной стержень) кольцевого клиновидного ножа.

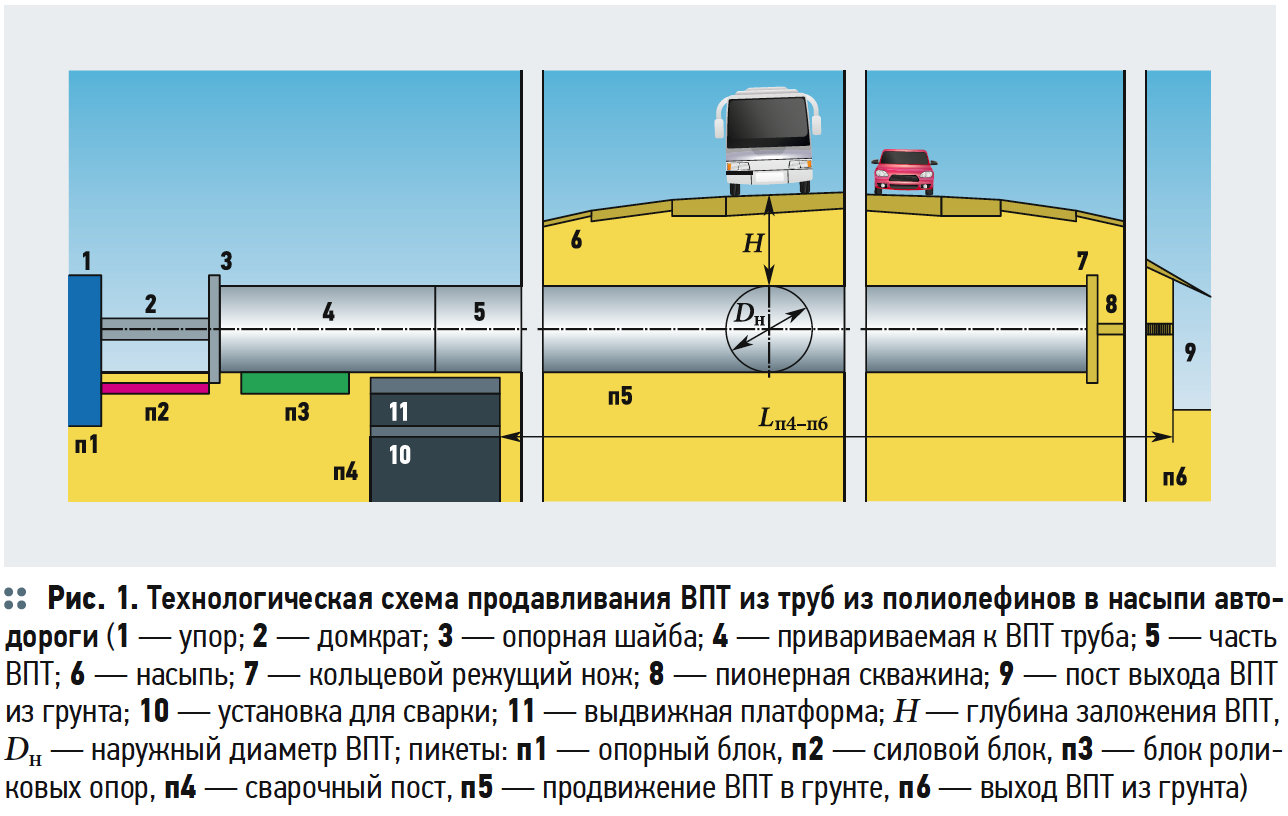

В большинстве случаев продавливание может позволить эффективно прокладывать в насыпях существующих автодорог дополнительные водопропускные трубопроводы из труб из полиолефинов с размерами, определяемыми известным [7] способом, в грунтах I–III категорий при средней длине проходок вплоть до 100 м, при качественном производстве строительно-монтажных работ на основных пикетах трассы (рис. 1).

При производстве работ в процессе продавливания ВПТ из ПЭ- (ПП-) труб в грунте используемые строительные машины и установки должны строго соответствовать ППР. Для выполнения монтажа и демонтажа продавливающих установок, опускания полиэтиленовых труб и транспортировки грунта из котлована на поверхность рекомендуется использовать автомобильные и пневмоколёсные краны соответствующей грузоподъёмности.

Типовая технология продавливания ВПТ из полиэтиленовых труб в грунте должна включать, как правило, следующие технологические процессы: геодезические разбивочные работы, подготовку «входного» и «приёмного» котлованов, монтаж сварочной установки, выдвижной платформы и оборудования для продавливания, устройство креплений стен котлованов и упора, сварку труб из полиолефинов, продавливание трубопроводов в грунте, демонтаж сварочной установки, платформы и оборудования после выполнения работ по продавливанию ВПТ в грунт, обустройство входного и выходного оголовков с одновременной обратной засыпкой входного и приёмного котлованов и восстановления поверхностей с обеих сторон насыпи.

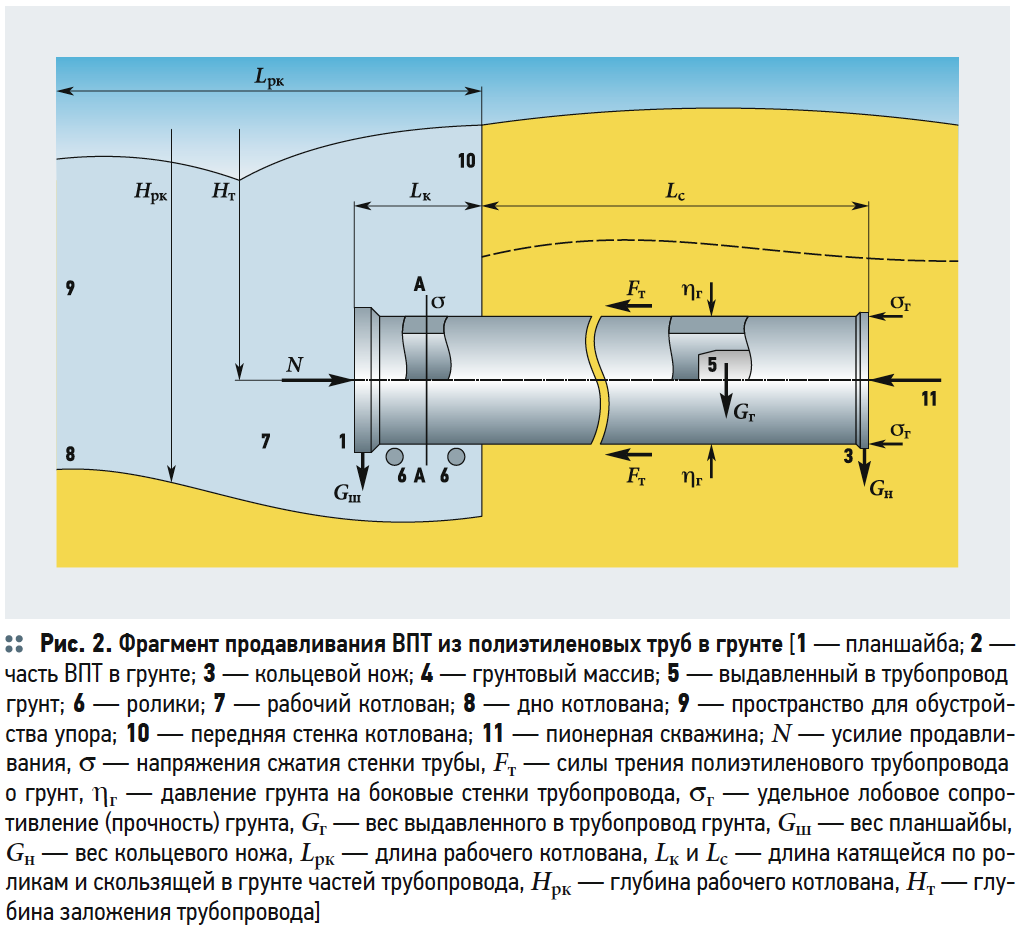

Размеры входного котлована должны приниматься с учётом высотного расположения продавливаемого ВПТ, габаритов оборудования для сварки — сварочной встык установки, выдвижной платформы для размещения сварочной установки, гидродомкратов, размеров оснастки и приспособлений, длины отдельных труб, а также водопонижения, при необходимости, и крепления грунтовых стенок (рис. 2).

Дно входного котлована должно быть спланировано в соответствии с проектным уклоном ВПТ и при необходимости обустроено деревянным настилом либо железобетонными плитами. Глубина котлована должна быть ниже проектной отметки оси трубы на 500 мм плюс высота сварочной машины с раскрытыми хомутами и толщина выдвижной платформы.

Размеры приёмного котлована целесообразно принимать с учётом расположения и последующего монтажа выходного оголовка на ВПТ.

Глубина проходки ВПТ из труб из полиолефинов должна соответствовать местными условиями и не должна быть менее 2,0 м до лотка трубы, максимальная ограничивается прочностью труб [8].

Расстояние между котлованами Lп4–п6, считая от внутренних их стенок, следует принимать равной длине ВПТ LВПТ.

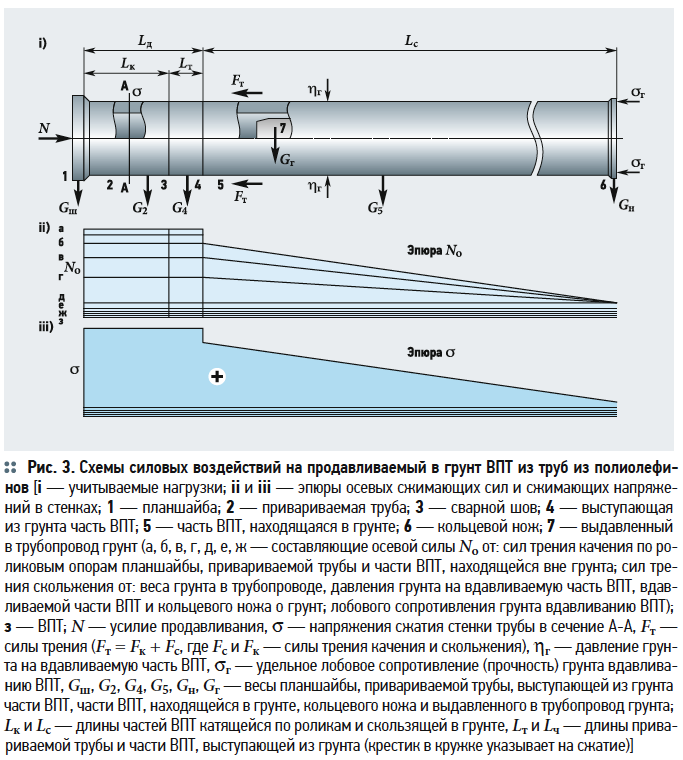

Допустимую для продавливания длину Lт ВПТ из труб конкретного типоразмера (вида полиолефина, наружного диаметра и SDR) следует принимать с учётом (рис. 3) его веса, трения скольжения (сцепления со связным грунтом) одной части трубопровода о грунт в образуемой при продавливании скважине, трения качения его другой части плюс вес планшайбы в рабочем котловане, прочности полиолефина, характеристик грунта, размеров и веса кольцевого клиновидного ножа, а также веса выдавленного в трубопровод грунта [9].

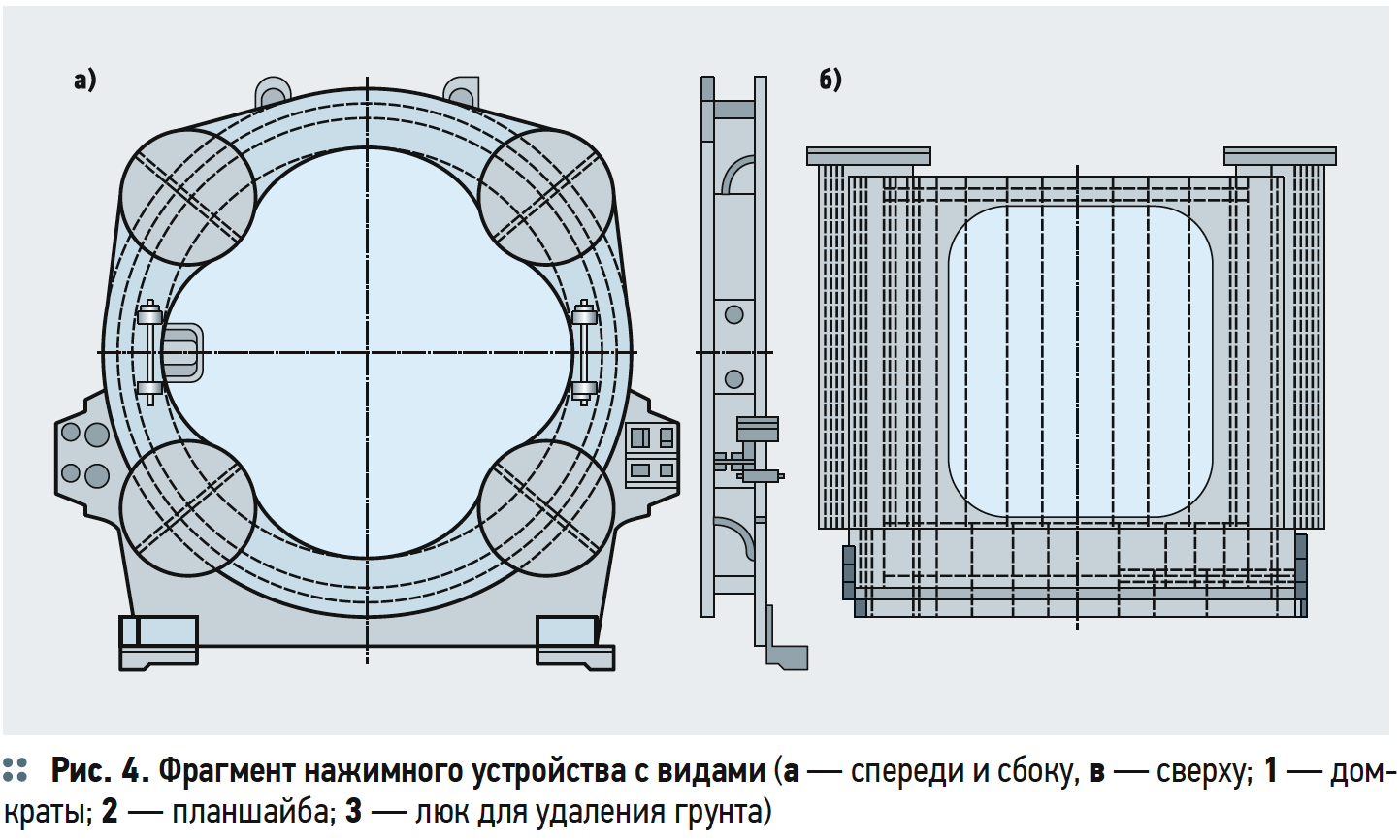

Для продавливания ВПТ из труб из полиолефинов целесообразно использовать установки, оборудованные гидравлическими домкратами и насосами высокого давления с механизированной или ручной разработкой грунта. В первую очередь следует рассматривать к применению апробированные при продавливании футляров из стальных и железобетонных труб [10] насосно-домкратные установки, могущие включать сразу несколько домкратов грузоподъёмностью 50–300 т каждый с ходом штоков 1100–2100 мм. Их количество в установке зависит от диаметра и протяжённости прокладываемого трубопровода. Так, для продавливания труб диаметром до 1000 мм целесообразно применять установки с двумя гидравлическими домкратами. Для продавливания ВПТ диаметром свыше 1000 мм может потребоваться использование установок из четырёх, а иногда и более, домкратов.

Например, насосно-домкратная установка с четырьмя гидродомкратами грузоподъёмностью по 170 т с прямым и обратным ходом штоков может включать насос с рабочим давлением до 29,5 МПа, бак для масла, пульт управления и две распределительные коробки рабочего и обратного хода штоков домкратов; при этом все агрегаты установки соединены между собой трубами-маслопроводами высокого давления.

На маслопроводах рабочего и обратного ходов штоков непосредственно у домкратов имеются: запорные краны — для включения и выключения каждого из домкратов и манометры — для контроля давления масла в маслопроводах.

Домкраты устанавливаются в гнёздах станины — сварной стальной раме с деревянными вкладышами так, чтобы их продольные оси и ось ВПТ были взаимно параллельны (без перекоса) и обеспечивали равномерную передачу усилий вдавливания торцу трубопровода через планшайбу. Домкраты устанавливаются в гнёздах станины — сварной стальной раме с деревянными вкладышами так, чтобы их продольные оси и ось трубопровода были взаимно параллельны. Кроме того, оси домкратов должны быть строго перпендикулярны торцам звеньев трубопровода и задней упорной стенке. Усилия от домкратов передаются прокладываемой трубе через задний её торец с помощью стальной планшайбы (рис. 4) — нажимной рамы или стального нажимного кольца, равномерно распределяющих давление по периметру торца трубопровода.

Для передачи усилий от домкратов на торец звена трубы после продавливания трубопровода в грунт на длину хода штоков домкратов применяют нажимные патрубки. Для передачи усилий вдавливания целесообразно применять трубчатые нажимные патрубки, изготовленные из толстостенных стальных труб диаметром 150–300 мм. Длина нажимных патрубков должна быть равна или кратна длине хода штоков домкратов. Так, для продавливания звеньев труб 6 м домкратами с ходом штоков 1,15 м необходимо иметь набор нажимных патрубков длиной 1,0; 2,0 и 3,0 м, соответственно.

Домкратную установку монтируют на дне входного котлована на деревянном или железобетонном основании. Монтаж установки и вспомогательных устройств, а также дальнейшее обслуживание процесса продавливания ведётся с помощью автокрана, крана-трубоукладчика или лёгкого переносного крана. Насосная установка, приводящая в действие домкраты, располагается, как правило, на поверхности земли поблизости от котлована. Рядом с домкратной установкой по её оси на дне котлована монтируют направляющие устройства из двух рельс, уголков или швеллеров, уложенных на шпалы параллельно оси прокладываемого трубопровода для обеспечения точного направления движения нажимных рам, планшайбы и патрубков при вдавливании ВПТ.

Производительность установок для проходок способом продавливания зависит от физико-механических свойств грунта, диаметра и протяжённости трубопровода, мощности домкратов, скорости и длины хода их штоков, а также от способа разработки и удаления грунта и составляет в среднем 0,5–1,5 м/ч.

Работы следует начинать, как правило, с шурфления насыпи либо с пробивки в ней пионерной скважины по трассе [посредством пневмоударной машины (сокращённо ПУМ) с реверсивным движением — на случай встречи с непроходимым участком] прокладки водопропускных трубопроводов из труб из полиолефинов, позволяющих произвести оценку показателей грунта. После этого следует подбирать силовое оборудование и производить разработку входного и выходного котлованов.

Производство работ при смонтированных во входном котловане платформы, сварочной машины и продавливающей установки следует производить в такой технологической последовательности:

- в специально укреплённой передней стенке входного котлована по оси будущей прокладки разрабатывается грунт с целью образования выемки размером несколько большим кольцевого режущего ножа;

- во входной котлован опускается первая труба, укладывается на направляющие ролики, оснащается кольцевым режущим ножом спереди и планшайбой — сзади;

- к планшайбе подводится шток продавливающей установки и начинается продольное перемещения первой головной трубы таким образом, чтобы кольцевой режущий нож полностью расположился в подготовленной грунтовой выемке, производят контроль и корректировку правильности направления продавливания;

- продавливается в грунт первая головная труба так, чтобы часть её оставалась свободной вне окружения грунтом с тем, чтобы было возможно закрепить на ней неподвижный хомут сварочной машины и последующую приварку к ней второй трубы;

- с задней части первой трубы снимают планшайбу;

- за счёт вертикального перемещения платформы поднимают сварочную машину и закрепляют в её неподвижном хомуте часть первой головной трубы, выходящую из грунтового массива;

- опускают в рабочий котлован вторую трубу, закрепляют в подвижном хомуте сварочной машины и производят её приварку к первой трубе, тщательно соблюдая технологию сварки встык [11];

- в период технологического процесса сварки встык — охлаждения сварного стыка изымают из трубопровода выдавленный через кольцевой режущий нож грунт, удаляют его на поверхность в отвал либо сразу же в самосвал;

- одновременно с этим устанавливают планшайбу на заднюю часть второй трубы, освобождают её из зажимов сварочной машины и подводят под неё опорные ролики;

- осуществляют дальнейшее продавливание первой и второй труб в грунт так, чтобы часть последней оставалась свободной вне окружения грунтом с тем, что бы было возможно закрепить на ней неподвижный хомут сварочной машины и последующую приварку к ней третьей трубы.

Первую головную трубу из полиолефина опускают в котлован и устанавливают на направляющие перед домкратами с помощью крана. Её положение выверяют геодезическими приборами и начинают продавливание в такой последовательности. Сначала вдавливают в грунт на длину хода штоков домкратов головную трубу. Затем, меняя переключателем направление движения масла в системе высокого давления, возвращают штоки в исходное положение.

В промежуток между домкратами и торцом трубы укладывают на направляющие устройства нажимной патрубок, длина которого равна ходу штоков домкратов, и повторяют цикл вдавливания. После второго цикла домкратов ранее установленный патрубок заменяют другим, длина которого соответствует уже двойному ходу штоков домкратов, и т.д.

Процесс смены нажимных патрубков повторяется до тех пор, пока часть головной трубы не будет вдавлена в грунт так, чтобы её торец оказался на уровне зажимного хомута сварочной машины. Нажимные патрубки удаляют, и в освободившееся пространство перед домкратами устанавливают на направляющие очередную трубу, закрепляя её в подвижном зажиме сварочной машины. Вторую трубу сваривают с головной трубой, снимают наружный грат, и после соответствующего охлаждения сварного стыка производят дальнейшее продавливание.

Аналогичные технологические процессы используются и при продавливании трубопровода с третьей, четвёртой, пятой и т.д. наращиваемыми сваркой встык трубами из соответствующего полиолефина до тех пор, пока трубопровод не займёт проектного положения в приёмном котловане.

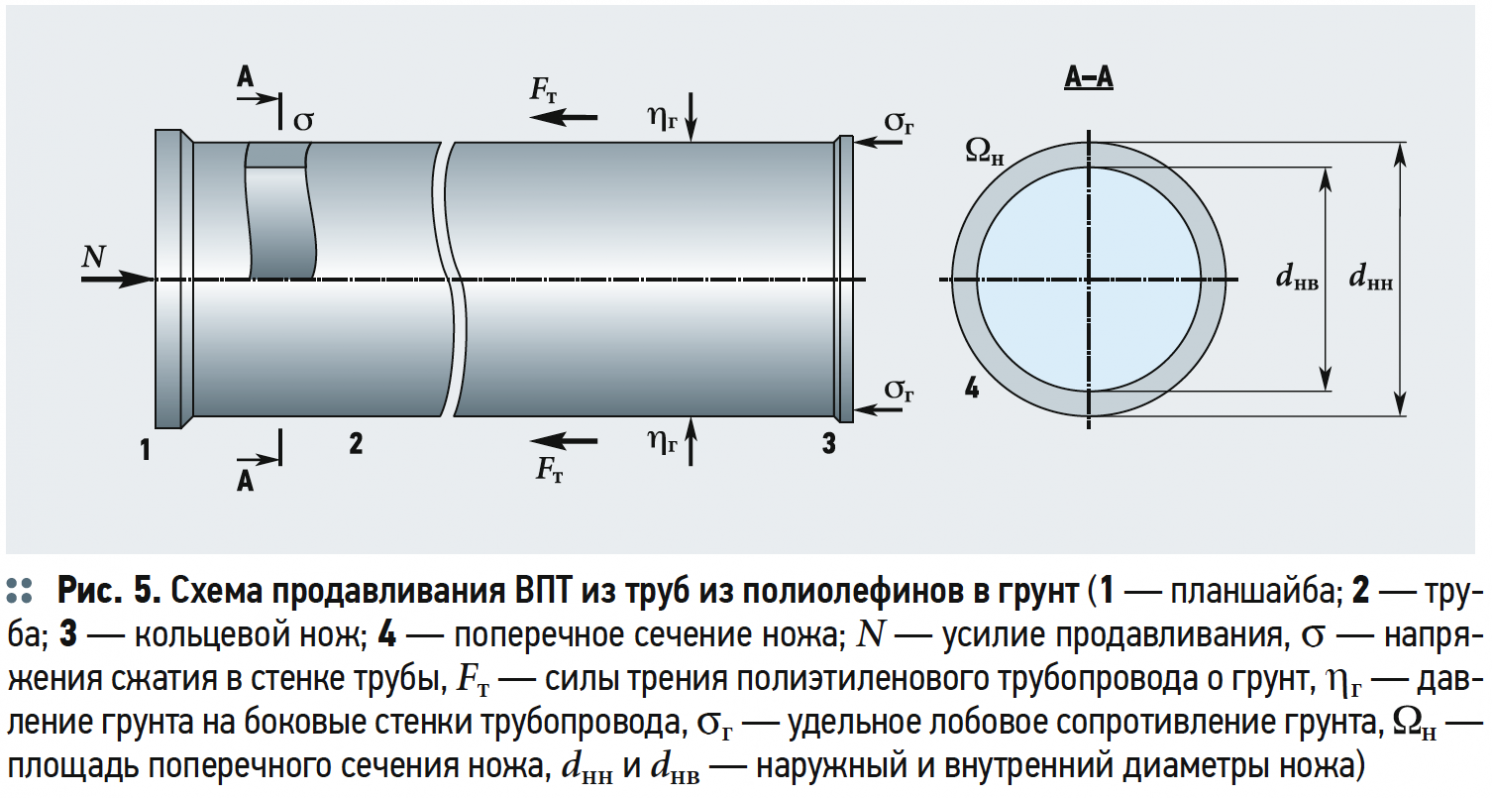

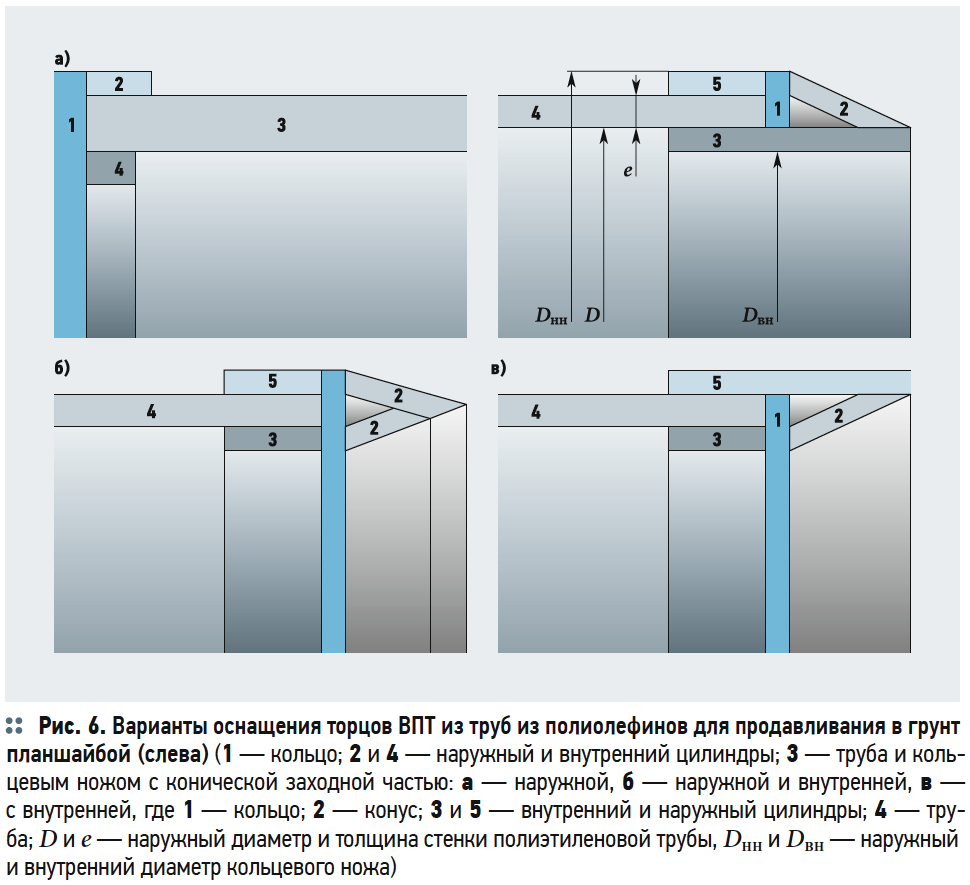

В процессе работ вдавливаемая труба проходит в забой через отверстие в креплении передней стенки котлована. Размеры отверстия должны быть несколько больше внешних размеров стального кольцевого клиновидного ножа, которым оснащают передний торец головного звена трубопровода. Так как торцы продавливаемой части ВПТ из труб из полиолефинов подвергаются воздействию сил (рис. 5) от домкрата N и от сопротивления грунта σг, то для выравнивания прилагаемых усилий на стенки трубы один торец следует оснащать планшайбой, а другой — для снижения усилий при внедрении труб в грунт — кольцевым ножом с клиновидной заходной частью (рис. 6) и в отдельных случаях с выступающим спереди направляющим стержнем.

Во избежание отклонения трубопровода от заданного направления при прокладке направляющая кольцевого клиновидного ножа, выполненная в виде выступающего спереди стержня, должна входить в пионерную скважину (если она имеется, для этого поперёк ножа устраиваются диаметральные перемычки).

Входящий в трубопровод грунт следует удалять непрерывно через его открытый конец или периодически через внутреннее пространство трубы во входной котлован с помощью соответствующих транспортирующих средств. Удаление грунта из труб диаметром 500–800 мм целесообразно осуществлять преимущественно гидравлическим способом.

Для удаления грунта из трубопроводов бóльшего диаметра целесообразно использовать вагонетки, бадьи, челноки, перемещаемые с помощью канатов и лебёдок, самоходные электрокары и тележки со съёмными или саморазгружающимися кузовами, ленточные и скребковые конвейеры переменной длины, раздвигаемые по мере увеличения протяжённости проходки, и т.д.

Грунт в транспортные средства обычно загружают вручную (при диаметре труб свыше 1000 мм) или малогабаритными породопогрузочными машинами.

Наращивание при продавливании ВПТ полиэтиленовыми трубами должно производиться только с использованием сварки нагретым инструментом (НИ) встык [12], причём внешний сварочный грат должен обязательно удаляться (срезаться). Производить это рекомендуется специальным инструментом после полного охлаждения сварного соединения в течение времени, мин, принимаемого с учётом толщины стенки: 15 мм (от 20,1 до 32,3), 20 мм (от 36,4 до 50,8) и 25 мм (от 57,2 и более) [13].

Инструмент для срезки грата не должен наносить какие-либо повреждения телу трубы. Рекомендуется применять инструмент серийного заводского изготовления, имеющего документацию, регламентирующую его применение. После удаления грата область всего периметра сварочного шва должна быть визуально осмотрена с целью выявления всевозможных отклонений от нормы.

Не допускаются дефекты, выявленные при визуальном осмотре, в виде: загрязнения сварочного шва и внутренней стороны грата, несплавления, любые трещины, расположенные в сварочном шве или грате, надрезы, трещины, несплавления в подгратовой области, поры, полости, усадочные раковины, расположенные на сварочном шве.

Дефекты в виде несплавлений, как правило, имеют гладкую как стекло поверхности, расположенные как в центре сварочного шва, так и в других его зонах.

Работы по продавливанию ВПТ из труб из полиолефинов рекомендуется выполнять составами звеньев, указанных в технических характеристиках установок для продавливания и в графике производства работ. Само продавливание водопропускных трубопроводов из труб из полиолефинов — полиэтиленовых и полипропиленовых рекомендуется производить преимущественно круглосуточно и строго по проектной трассе с постоянным контролем с тем, чтобы своевременно обеспечивать перемещение полиэтиленового (полипропиленового) трубопровода с установленным максимальным отклонением как в профиле, так и в плане.

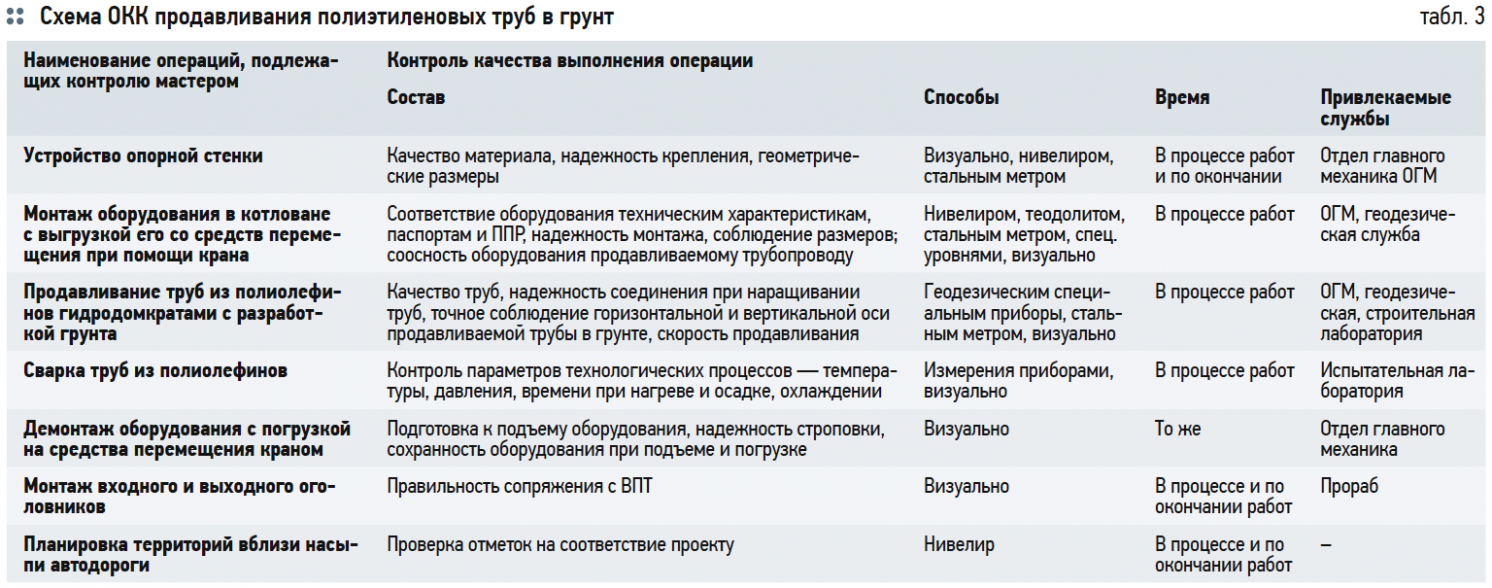

Операционный контроль качества (ОКК) работ при размещении ВПТ из труб из ПЭ или из ПП в насыпях автодорог протягиванием следует производить в соответствии с положениями СНиП по «Организации строительного производства», а также с учётом требований проекта, придерживаясь соответствующей схемы (табл. 3).

Геодезический контроль производится при установке каждой полимерной трубы. Положение первой головной трубы должно проверяться геодезистом через каждые 1,5 м. Определение положения ВПТ, в промежутках между геодезическими замерами, производится мастером (бригадиром) через каждые 2 м проходки.

После этого производят завершающие технологические процессы размещения ВПТ из труб из полиолефинов в насыпи автодороги:

- демонтируют и изымают из входного котлована продавливающую установку, сварочную машину, платформу, а в выходном котловане — кольцевой клиновидный нож;

- контролируют соответствие продольной оси продавленного в грунт трубопровода проекту, возможные отклонения согласовывают с проектной организацией и корректируют с учётом этого проект, уведомляя при этом эксплуатирующее предприятие;

- во входном и выходном котлованах оснащают ВПТ входным и выходным оголовками в полном соответствии с конкретным проектом;

- по окончании всех работ и получения разрешения на выполнение завершающих земляных работ производят обратную засыпку входного и выходного котлованов и осуществляют, при необходимости, планировку близлежащей к насыпи территории в строгом соответствии с проектом.

При производстве работ следует строго соблюдать требования СНиП по «Технике безопасности в строительстве».

В заключение следует отметить, что рассмотренные в статье положения могут в большинстве случаев позволить осуществлять производительное и качественное размещение дополнительных водопропускных трубопроводов в насыпях существующих автодорог с одновременным использованием долговечных труб со сплошными стенками из полиолефинов (ПЭ и ПП) и эффективного технологического способа — продавливания.