Рис. 1. Труба Fiber Ekoplastik

Рис. 2. Кривые долговечности для труб из PPR и труб Fiber

Рис. 3. Конструкция стенки трубы Fiber

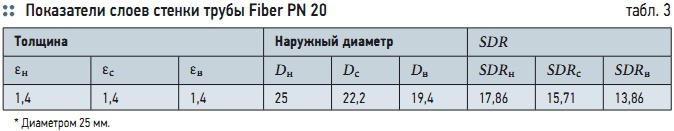

Рис. 4. Гипотетические кривые регрессии для АСППТ

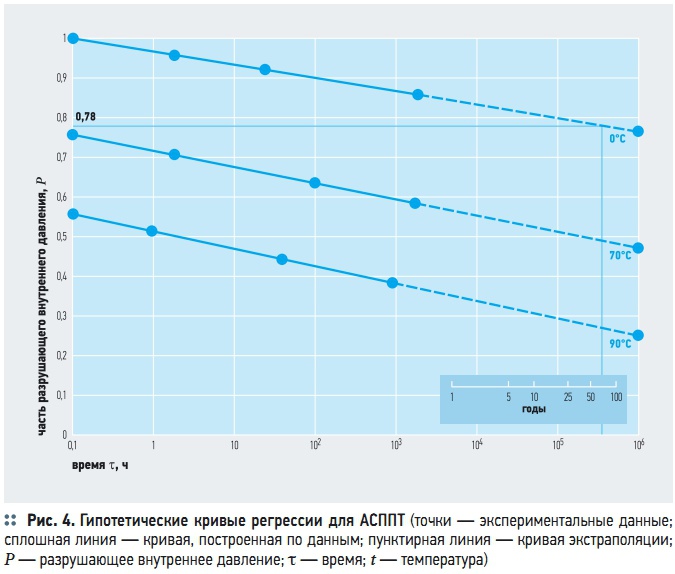

Табл. 1. Основные размеры труб Fiber Ekoplastik серии S2,5; SDR 6; PN 20*

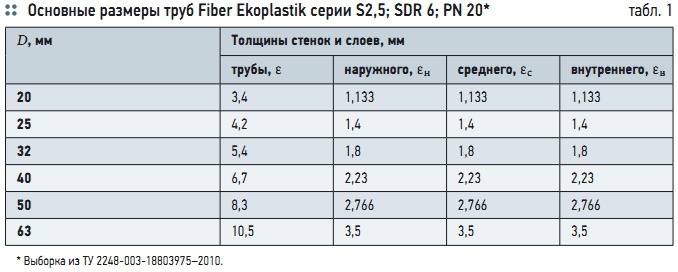

Табл. 2. Эксплуатационные параметры трубопроводов из труб Fiber*

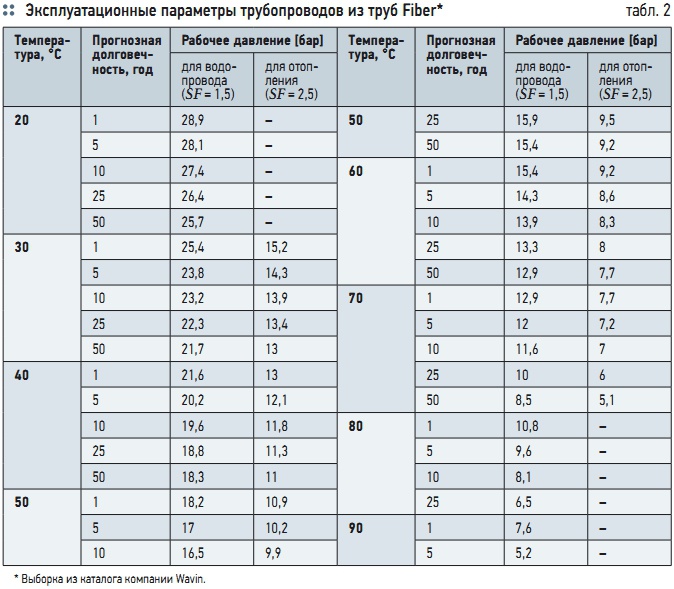

Табл. 3. Показатели слоев стенки трубы Fiber PN 20

Табл. 4. Возможные сроки эксплуатации слоев стенок труб Fiber PN20*

Табл. 5. Кратковременные показатели НДС слоев стенок труб Fiber PN 20*

Сегодня для устройства указанных систем начали использовать армированные стеклопластиком полипропиленовые трубы (далее АСППТ), которые обладают некоторыми преимуществами перед обычными трубами из термопластов [2]. К сожалению, долговечность трубопроводов отопления и холодных/ горячих водопроводов из АСППТ рекомендуется прогнозировать с использованием кривых регрессии, построенных для труб из термопластов со сплошной однородной стенкой.

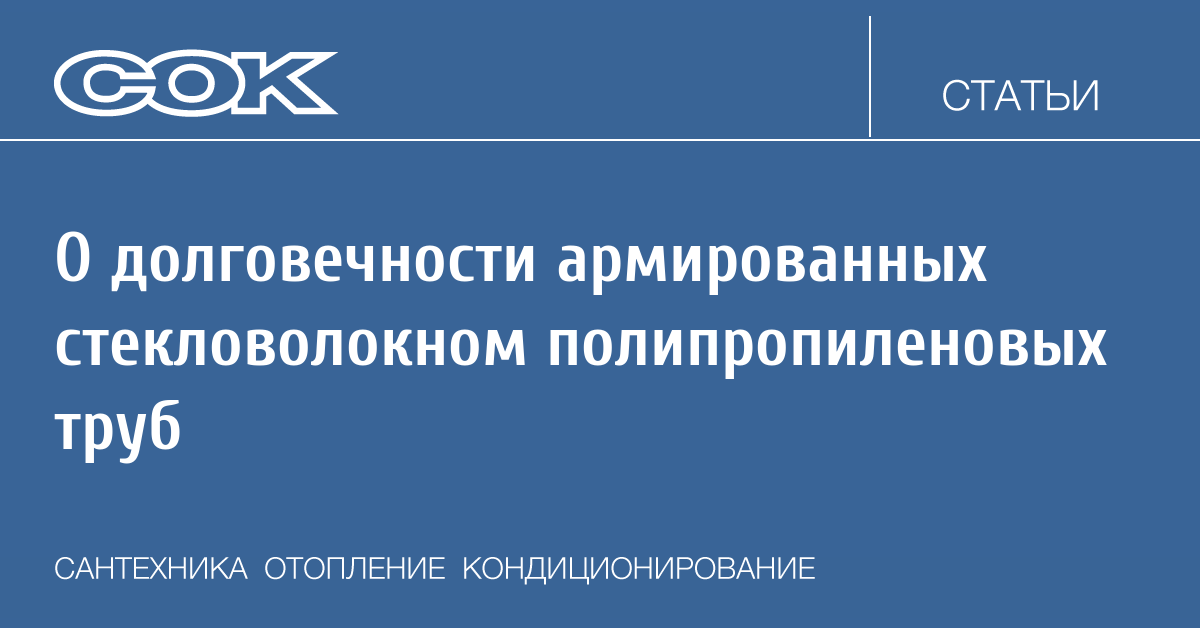

Так, компания Wavin Ekoplastik для труб Fiber (рис. 1, табл. 1), изготовляемых методом непрерывной шнековой экструзии с соэкструзией среднего слоя в соответствии со стандартами предприятия PN 01 и EN ISO 21003, а также ТУ 2248-003-18803975–2010 «Напорные трубы из полипропилена стеклонаполненные», рекомендует [3] следующее. В табл. 1 соотношение толщины слоев в общей толщине стенки e трубы должно соответствовать для наружного, среднего и внутреннего слоя по 33 ± 3 %.

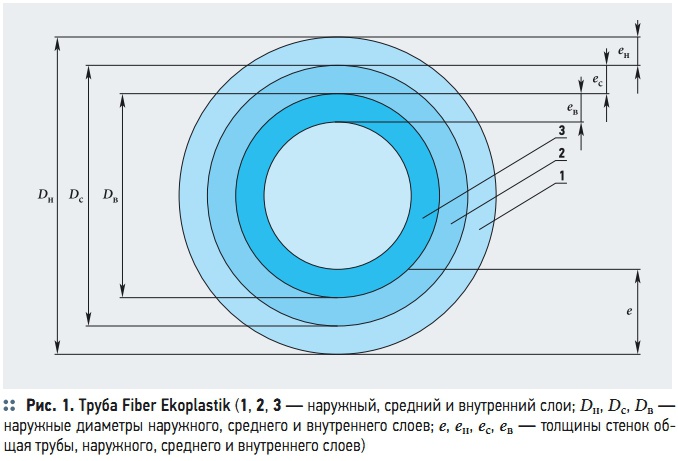

Применять эксплуатационные параметры и рассчитывать срок службы водопроводов и трубопроводов отопления из производимых с использованием соэкструзии слоев труб Fiber рекомендуется [3] так же, как и для экструдируемых труб с однослойными сплошными стенками PN 20 (табл. 2, рис. 2). Согласиться с такими рекомендациями нельзя. И вот по какой причине. В стенках труб с однослойными стенками PN 20, рассчитанных на внутреннее давление P = 20 бар (2 МПа), как следует из формулы Надаи, растягивающие напряжения:

σр = 0,5(SDR – 1)P = 0,5 × (6 – 1) × 2 = 0,5 × 5 × 2 = 5 МПа. (1)

Причем соотношение σр = f (P) = const будет справедливо на весь срок эксплуатации трубопровода из указанных труб, так как их размеры (толщина стенки и наружный диаметр) будут оставаться почти неизменными, то есть SDR ≈ const. Другое дело АСППТ, в том числе трубы Fiber, которые являются многослойными и в которых слои выполнены из различных материалов: внутренний и наружный слои из термопласта PPR, а средний слой из композита — армированного стекловолокном того же самого полипропилена PPR.

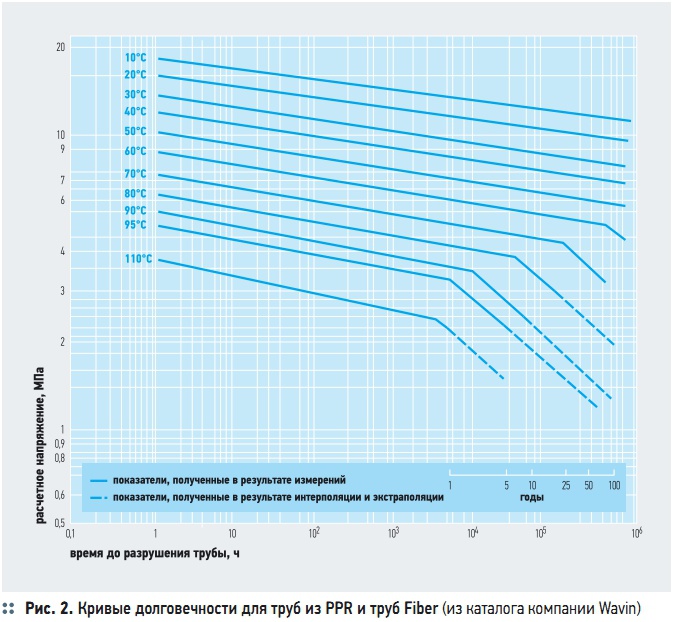

В процессе соэкструзии внутренний (композитный) слой трубы Fiber сваривается с наружным и внутренним слоями из PPR, образуя новые слои, сварные конструкционные соединения (рис. 3). Именно в них при температурных перепадах (разность между температурами монтажа и эксплуатации трубопроводов водоснабжения и отопления) возникают наибольшие термические напряжения вследствие ограничения продольной деформации разномодульных материалов (композита и термопласта) в смежных слоях стенок АСППТ [4], в том числе труб Fiber.

Можно с определенной долей уверенности предполагать, что свариваться будет только термопласт полипропилен. С одной стороны, это материал наружного и внутреннего слоев. С другой стороны, в среднем слое это матрица композита, состоящего из двух фаз: матрицы (из чистого полипропилена PPR) и армирующего наполнителя (стекловолокно), а также межфазный слой на границе раздела матрицы и армирующей фазы.

Межфазный слой будет иметь и состав, и структуру, отличающиеся от состава и строения матрицы, поскольку помимо материала самой матрицы он может включать в себя и некоторые продукты, входящие в состав армирующего наполнителя [5]. Межфазный слой, как правило, неоднороден по составу, а его толщину точно определить нельзя, поскольку состав и структура граничного слоя изменяются не скачкообразно.

Тем не менее, толщину межфазного слоя определяют экспериментально и расчетным путем, принимая за нее такую его протяженность, на которой его состав и свойства изменяются по отношению к матрице и армирующему волокну в заданных пределах. Толщина межфазного слоя у различных материалов колеблется от 0,01 до 5 мкм. Характерный диаметр элементарных стекловолокон — 13 мкм, а характерная длина волокна редко может быть менее 0,5 мм [4].

Учитывая то, что при производстве труб Fiber используется хаотичное армирование дискретными стекловолокнами PPR, вполне возможно, что из околошовной зоны со стороны среднего композитного слоя в сварной шов (слой) будет проникать какая-то, совсем небольшая, на уровне следов, часть армирующих волокон (рис. 3б). Это, очевидно, не может сказаться значимо на кратковременных механических показателях материала сварного (слоя).

На этом основании можно считать, что кратковременные значения, например, модулей упругости материалов сварных швов (слоя), а также наружных и внутренних слоев будут одинаковыми. Также можно считать, что одинаковыми будут кратковременные значения модулей упругости материалов околошовных зон и среднего слоя — ведь миграция весьма незначительной части стекловолокна в сварные швы вряд ли может существенно сказаться на кратковременных механических показателях материала околошовных зон со стороны среднего композитного слоя.

С учетом обозначенной версии, конструкцию трубы Fiber, нагруженную кратковременным внутренним давлением, можно смело представить моделью трехслойной трубы, и, используя ее, применить закономерности теории упругости. Из преобразованной формулы Надаи, независимо от температуры и времени, вытекает: окружное относительное удлинение однослойной стенки трубы, находящейся под действием внутреннего давления Pt τ:

где Et τ — модуль упругости термопласта при величине температуры t в определенное время τ. Другое дело, когда стенка трубы состоит из нескольких i-х слоев, материал которых характеризуется различными величинами физико-механических показателей, в том числе модулей упругости Ei (термопласт PPR 800–900 МПа и 20 % стекловолокнистые компаунды на основе полипропилена со случайным распределением связей: GF5887RP — 2500 МПа, для Maxxam CL1 GF/20 H Natural — 2800 МПа, для Armlen ПП СВ 20-1К3200 — 3200 МПа и т.п.). Продольные усилия Ni в каждом слое будут наводиться только определенной долей внутреннего давления Pi , приходящейся именно на конкретный слой (наружный Pн, средний Pс и внутренний Pв), причем:

Pн + Pс + Pв = P. (3)

Поскольку слои являются составным элементом стенки рассматирваемой трехслойной трубы Fiber, находящейся под действием внутреннего давления, относительные удлинения слоев (наружного слоя εн, среднего εс и внутреннего слоя εв) вдоль окружности поперечного сечения трубы будут одинаковыми:

εн = εс = εв = ε. (4)

Значения относительных удлинений могут быть определены по следующим формулам (для наружного, среднего и внутреннего слоев):

где SDRн, SDRс, SDRв — отношение наружных диаметров слоев к их толщине (табл. 3), то есть SDRi = Di /εi; Eн, Eс и Eв — модули упругости материалов наружного, среднего и внутреннего слоев на момент рассмотрения напряженно-деформированного состояния трубы; средние кратковременные значения из указанных выше: Eн0 = Eв0 = 850 МПа и Eс0 = 2800 МПа.

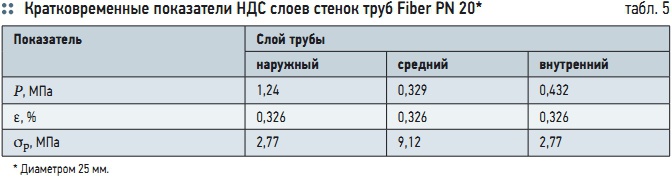

Составные доли внутреннего давления и соответствующие характеристики НДС (относительное удлинение и растягивающие напряжения) слоев трехслойной трубы Fiber диаметром 25 мм, находящейся под действием внутреннего рабочего давления 20 бар различаются, что вытекает из совместного решения уравнений (3–7). Для наружного слоя:

Сравнивая полученные доли рабочих давлений, приходящиеся на каждый слой стенки трубы Fiber PN 20 диаметром 25 мм, с рекомендуемыми значениями (табл. 2) и допуская неизменность НДС каждого слоя во времени, замечаем следующее: сроки эксплуатации для разных слоев стенок существенно различаться, при этом для среднего (композитного) слоя такие различия зависят и от вида трубопроводной системы (табл. 4).

Например, срок эксплуатации среднего слоя в горячем водопроводе будет в два раза меньше срока эксплуатации других слоев, а в отоплении — в сто раз. Здесь также следует отметить и то, что срок эксплуатации среднего слоя в горячем водопроводе (при 70 °C) будет в два раза меньше, чем в холодном (при 20 °C), в котором трубы будут испытывать относительное удлинение:

и растягивающие напряжения:

σс = 0,00326 × 2800 = 9,12 МПа,

σн = σв = 0,00326 × 850 = 2,77 МПа.

Сравнивая растягивающие напряжения материалов наружного и внутреннего полипропиленовых слоев, замечаем, что они меньше в 2,27–2,5 раз растягивающих напряжений (5 МПа), которые учитывались при разработке сортаментов труб Fiber (табл. 1), а растягивающие напряжения материала среднего композитного слоя больше на величину в 1,6– 1,76 раз (табл. 5).

Из отмеченных факторов вытекает следующий вывод: старение полипропилена (наружный и внутренний слои) и композита (средний слой) в стенках труб Fiber, являющихся различными по свое природе материалами и к тому же находящимися под действием растягивающих напряжений, различающихся в 3,3 раза, будут протекать различно, а не в соответствии с рекомендуемыми к использованию кривыми регрессии для полипропилена (рис. 2).

Сказать, каким образом следует учитывать прогнозный срок эксплуатации горячих/холодных водопроводов и трубопроводов отопления из труб Fiber, в том числе и из других АСППТ [6] на данном этапе разработанности проблемы, к сожалению, не представляется возможным. Вполне естественно предположить, что полипропиленовая матрица композита (средний слой стенки трубы Fiber) будет испытывать действие таких же растягивающих напряжений, какие определены для материала среднего слоя (табл. 5).

Очевидно, что материалы (полипропилены) матрицы композита среднего слоя и других (наружного и внутреннего) слоев, подвергаемые действию растягивающих напряжений различной (отношение 3:1) величины (табл. 5), будут стареть с различной степенью интенсивности. Это перманентно и аналогично будет сказываться на их модулях упругости. При этом значения модуля упругости композита в целом, как можно гипотетически предположить, будет снижаться быстрее, чем у полипропиленов в наружном и внутреннем слоях.

Непрерывное уменьшение во времени значений модулей упругости материалов всех слоев стенки АСППТ будет синхронно приводить к изменению значений долей внутреннего давления, приходящихся на каждый слой (см. формулы (3–7)). Доля внутреннего давления, приходящаяся на средний слой, будет уменьшаться, а доли внутреннего давления, приходящиеся на наружный и внутренний слои — возрастать. Причем растягивающие напряжения в полипропиленовых слоях будут увеличиваться, а в композитном слое — уменьшаться.

Это будет происходить до тех пор, пока указанные напряжения не сравняются с долговременными для данных условий нагружения прочностями полипропилена и композита. После этого последует разрушение стенки АСППТ. Сказать, какой слой стенки АСППТ разрушится первым, на данном этапе разработанности проблемы не представляется возможным. Это могут быть и полипропиленовые и композитный слои — все будет зависеть от характера старения композита в среднем слоя стенки АСППТ.

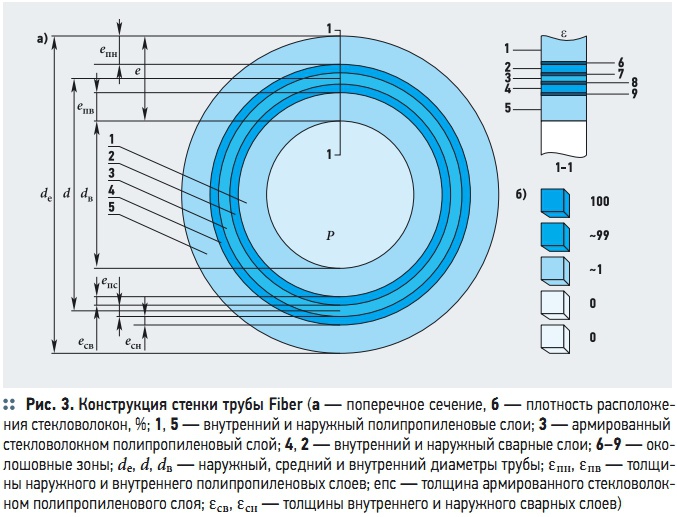

Если кривые регрессии для композита будут проходить круче кривых регрессии для полипропилена (рис. 2), то первым должен будет разрушиться средний слой стенки АСППТ. И наоборот, если кривые регрессии для композита будут проходить положе кривых регрессии для полипропилена, то первым должен будет разрушиться, скорее всего, внутренний слой стенки АСППТ. Так ли это на самом деле, можно определить только экспериментально путем получения кривых регрессии, аналогичных кривым регрессии для полипропилена.

Это один из методов прогнозирования долговечности водопроводов и трубопроводов отопления из АСППТ. Следует обратить внимание и на то, что для его реализации потребуются много времени и большие затраты, так как придется практически полностью повторить исследования, которые были осуществлены, например, в Германии на образцах труб из термопластов с использованием температурно-временной суперпозиции.

Другой метод несколько проще. Необходимо будет получить на образцах определенного вида АСППТ какого-либо одного диаметра также с использованием температурно-временной суперпозиции кривые регрессии в декартовых, например, в полулогарифмических координатах: абсцисса — время и ордината — разрушающее внутреннее давление.

Затем с использованием полученных кривых регрессии принимать прогнозные сроки эксплуатации водопроводов и трубопроводов отопления из АСППТ, правда, только для отдельных температур (для разных температур на одном графике рис. 4 это вряд ли получится, так как интенсивность старения композитов все же связана с температурой) и только той конструкции, какая была использована при построении этих кривых.

Расположение армирующих волокон в композите (средний слой стенки) может существенно различаться у разных производителей АСППТ. А ведь именно оно, наряду с другими факторами (характеристиками наполнителя, показателями материала матрицы и др.), имеет определяющее значение для получения требуемых значений механических параметров композита, в том числе модуля упругости.

Именно поэтому долговечность, установленная на образцах АСППТ конкретного производителя, не может быть перенесена напрямую, как это принято для трубных изделий из термопластов (ГОСТ 13452–2003), на изделия других производителей. К примеру, для аналогичных рассмотренным выше труб в техническом паспорте «Труба полипропиленовая армированная стекловолокном GP-Fiber, артикул GPFB200» указывается, что трубы диаметром 20, 25, 32, 40, 50 и 63 мм (изготовитель: Jakko Insaat Malzemeleri San. ve Dis. TIC. Ltd. STI.) соответствуют нормализованной серии S2,5 стандартному размерному соотношению SDR 6 по ГОСТ Р 52134–2003 «Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления. Общие технические условия».

Также приводятся некоторые показатели материалов, из которых изготовляются трубы, например, модулей упругости: 900 МПа (для слоя из полипропилена) и 1200 МПа (для слоя полипропилен + фибра); а также без указания на то, к какому слою относятся показатели пределов текучести при растяжении 30 МПа и прочности при разрыве 35 МПа, а также относительного удлинения при разрыве 350 %. Причем данные о соотношении толщин слоев стенки в паспорте не приводятся.

Соотношение толщин слоев в стенке (составляет 2 : 5 : 3, считая от наружного слоя) приводятся для АСППТ диаметром от 20 до 160 мм SDR 5 (S2), SDR 6 (S2,5) и SDR 7,4 (S3,2) в ТУ 2248-010-33137731– 2012 «Трубы напорные из полипропилена РРRС-GF SSMK и соединительные детали к ним для систем водоснабжения и отопления».

В этих технических условиях указаны и механические показатели для полипропилена (плотность 0,898– 0,905 г/см3, предел текучести при растяжении 26 МПа, предел прочности при разрыве 21 МПа, относительное удлинение при разрыве более 400 %, относительное удлинение при пределе текучести 15 %, модуль упругости при изгибе 850 Н/мм2 и модуль упругости при растяжении 1000 Н/мм2) и для композита (плотность 1,05 г/см3, модуль упругости при изгибе 3710 МПа).

Кривые регрессии могут получаться только для разных температур и на образцах для каждого диаметра отдельно при условии, если не соблюдены правила подобия для всей группы АСППТ:

- все слои труб всех n диаметров в группе должны характеризоваться одинаковыми показателями SDRij, где i — индекс слоя, j — индекс диаметра;

- все слои труб всех n диаметров в группе должны быть выполнены из материалов с одинаковыми физико-механическими показателями;

- АСППТ всей группы должны быть выполнены с использованием одной и той же технологии с одними и теми же технологическими параметрами.

При выборе вида, структуры и расположения армирующего стекловолокна, а также объемной степени армирования (объемной доли стекловолокон в композите), как правило, следует стремиться к наиболее полной реализации его механических характеристик в получаемом композите и в конечном изделии [7]. Ведь с увеличением степени армирования механические свойства пропорционально возрастают.

Однако эта зависимость выдерживается только в определенных пределах, так как на нее влияют при малых степенях армирования особенности свойств стекловолокон: их модуль упругости и деформативность (хрупкость). При больших степенях армирования недостаток связующего для заполнения межволоконного пространства выше критического значения (67– 70 %) приводит к нарушению монолитности композита и, соответственно, к проявлению в нем неравномерности растягивающих напряжений, а впоследствии и к преждевременному разрушению при меньших значениях механических напряжений, чем для монолитных образцов.

При армировании дисперсными наполнителями с целью получении композитов и изделий с оптимальными механическими характеристиками применяются обычно объемные степени армирования от 30 до 45 %. В заключение следует отметить, что с целью повышения эффективности за счет наиболее полного использования прочностных ресурсов АСППТ необходимо уделять им большее внимание как в части исследования их особенностей, так и в направлении разработки соответствующих норм.

Например, каждый производитель таких труб должен иметь Стандарт организации СТО. В таких стандартах целесообразно отразить все этапы жизненного цикла трубопроводных систем из труб конкретного производителя: производство, проектирование, монтаж, ремонт, утилизация. При этом в разделе «производство» следует обязательно приводить данные для построения проектировщиками кривых регрессии (рис. 4, точки) для труб, используемых ими в конкретной трубопроводной системе.

Работа в этом направлении начата в ГУП «НИИ Мосстрой», о ее результатах, по мере их появления, широкая научно-техническая общественность будет регулярно информироваться в следующих публикациях журнала.