В последние годы развитие промышленного комплекса в Российской Федерации основывается на тенденции внедрения импортозамещающих технологий. Интенсивность этого процесса требует решения проблемы экономии тепловой и электрической энергии. Ощутимые результаты в этом направлении может дать эффективное отношение к использованию энергоресурсов. В частности, в газовой отрасли требования к проектированию и эксплуатации технологических и энергетических аппаратов заключаются в снижении расхода энергоресурсов и, соответственно, приведённых затрат на технологические процессы.

Широкое использование природного газа в различных отраслях промышленности и в быту требует высокого качества сжигаемого топлива и достаточной надёжности и долговечности газоперекачивающих систем. Одним из аспектов совершенствования систем подготовки, обработки природного газа, газоснабжения и газопотребления промышленных центров и населённых пунктов является необходимость устранения «денормализации» параметров природного газа у потребителя, что не всегда соблюдается при эксплуатации систем газоснабжения в сложных российских региональных погодно-климатических условиях.

Известно, что давление природного газа заметно уменьшается перед потребителями из-за конденсации влаги. А этот фактор, соответственно, приводит к снижению эксплуатационных показателей газораспределительных систем и газоиспользующих установок.

При эксплуатации компрессорных установок в осенне-зимний и зимне-весенний периоды, а также в северных климатических районах в природном газе находится повышенное количество влаги, как в виде капелек жидкости, так и твёрдой фазы в виде снега, инея и льда. Проблема экономии тепловой и электрической энергии является наиболее актуальной для промышленности. Для получения ощутимых результатов в этой области необходимо бережное отношение к использованию энергоресурсов. Каждый технологический и энергетический аппарат должен проектироваться с таким расчётом и эксплуатироваться в таком режиме, чтобы свести к минимуму расход энергоресурсов, а, следовательно, и приведённые затраты.

Природный газ широко используется в промышленности, а именно: в горнодобывающей, химической, железнодорожном транспорте и т.д. Поэтому остро стоит проблема повышения качества сжигаемого природного газа, а также надёжности и долговечности газоперекачивающих систем. Совершенствование систем подготовки, обработки природного газа, его транспортирования и потребления возможно лишь при устранении «денормализации» параметров природного газа высокого давления в магистральных газопроводах, то есть поддержание его расчётных давления и расхода, что редко наблюдается при эксплуатации. Данные многолетних наблюдений компрессорных станций [2], расположенных в различных климатических районах России, свидетельствует о том, что давление природного газа значительно уменьшается перед потребителями из-за конденсации влаги, что приводит к снижению эксплуатационных показателей газопроводов и газоиспользующих агрегатов, использующих природный газ.

Ещё раз отметим, что в осенне-зимний и зимне-весенний периоды, а также в северных климатических районах в газотранспортных системах вследствие образования кристаллогидратов возникают закупорки, причиной которых в том числе может быть повышенное количество влаги, как в виде капелек жидкости, так и твёрдой фазы в виде снега, инея и льда. Данная смесь, поступая в фильтры компрессоров, приводит к совершению дополнительной работы сжатия, что заметно увеличивает удельные энергозатраты на получение газа высокого давления.

Возможно решить проблемы нормализации параметров природного газа путём применения новых конструкций аппаратов осушки природного газа на газораспределительных станциях. Это позволит сократить удельные энергозатраты на производство газа заданного влагосодержания и теплотворной способности.

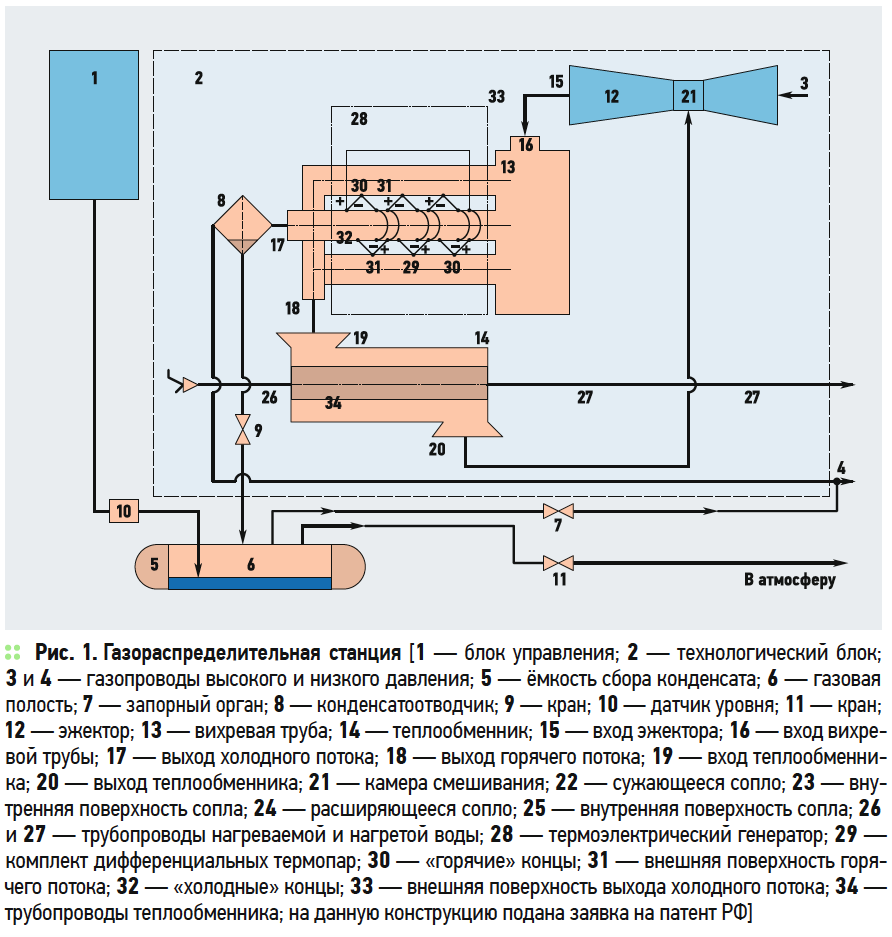

Разработано техническое решение, позволяющее обеспечить безопасную эксплуатацию газораспределительной станции с эффективной работой при длительной эксплуатации при изменяющихся значениях влагосодержания природного газа, путём поддержания нормированных значений электрического потенциала термоэлектрического генератора за счёт расположения комплекта «горячих» и «холодных» концов дифференциальных термопар на внешних поверхностях выхода горячих и холодных потоков из вихревой трубы.