В последнее время подземные безнапорные водоотводящие трубопроводы [1, 2] стали относительно широко устраиваться, в том числе и у нас в стране, из полимерных труб со структурированной стенкой [3-5]. Трубы такой конструкции (рис. 1-3) характеризуются особенностью, связанной с поведением безнапорных трубопроводов в грунте под действием грунтовых и транспортных нагрузок в течение всего расчётного срока при эксплуатации, как правило, не менее 50 лет.

Она заключается в том, что при одном и том же прочностном показателе SN (кольцевой жёсткости) такие трубы будут иметь значительно меньшую массу, чем обычные трубы из того же самого полимера и того же самого диаметра. А ведь масса полимерной трубы в конечном счёте и определяет её стоимость и, что вполне естественно, денежные затраты на устройство таких трубопроводов. Совершенно очевидно, что использование таких труб связано с получением техникоэкономического эффекта ТЭО, величина которого будет во многом определяться качеством проектных решений, применяемых труб, строительных материалов и изделий, а также строительно-монтажных работ [6].

При одном и том же прочностном показателе SN (кольцевой жёсткости) такие трубы будут иметь значительно меньшую массу, чем трубы из того же самого полимера и того же самого диаметра. А ведь масса полимерной трубы в конечном счёте и определяет её стоимость и, что вполне естественно, денежные затраты на устройство таких трубопроводов

До начала производства монтажных работ должны осуществить организационно-техническую подготовку в соответствии с требованиями [1, 7].

Заказчиком должны быть определены и согласованы с генподрядчиком и монтажной организацией: условия комплектования объекта оборудованием и материалами поставки заказчика; графики, определяющие сроки поставки труб, изделий и материалов с учётом последовательности монтажа, а также производства сопутствующих строительных работ и условия транспортирования к месту монтажа оборудования.

При подготовке к производству работ монтажной организацией должны быть: утверждён проект производства работ (ППР) по монтажу трубопроводов; выполнены работы по подготовке площадки для укрупнённых сборок; подготовлены грузоподъёмные, транспортные средства, средства малой механизации (СММ, то есть приспособления, устройства и др.) для монтажа, предусмотренные в ППР; выполнены мероприятия по производственной санитарии, эргономике, охране труда, противопожарной безопасности и экологии.

Подготовка производства монтажных работ должна осуществляться в соответствии с графиком и включать: передачу заказчиком в монтаж труб, изделий и материалов; изготовление секций (трубных плетей) трубопроводов и доставку их в рабочую зону.

Монтажные работы должны производиться в соответствии с утверждённой проектно-сметной и рабочей документацией, проектом организации строительства ПОС и проектом производства работ, а также документацией предприятий-изготовителей труб и пожеланий, оформленных соответствующим образом, эксплуатантов

До начала монтажных работ монтажной организации должна быть передана необходимая проектно-сметная и рабочая документация — не позднее 30 дней до начала работ по договору. В состав документации должны входить: схемы увязки монтируемого трубопровода с существующими трубопроводными системами; технические условия (руководства изготовителя труб) на монтаж, испытание и приёмку водоотводящего трубопровода. Монтажные работы должны производиться в соответствии с утверждённой проектно-сметной и рабочей документацией, проектом организации строительства ПОС и ППР, а также документацией предприятий-изготовителей труб и пожеланий, оформленных соответствующим образом, эксплуатантов.

Любые отступления от проекта, допущенные монтажной организацией при производстве работ и не влияющие на технические характеристики, эксплуатационную надёжность и долговечность трубопровода, должны фиксироваться в журнале учёта отступлений или в маршрутном паспорте (журнале поэтапной приёмки).

Эти отступления согласовываются монтажной организацией с представителями заказчика и проектной организации, осуществляющими авторский надзор. Отступления от проекта и принятые технические решения оформляются монтажной организацией документами, в которых необходимо указывать исполнителя работ, источник финансирования, сроки выполнения.

Результаты выполнения технического решения следует оформлять актом. Технические решения и акты о их реализации после приёмки водоотводящего трубопровода в эксплуатацию передаются эксплуатирующей организации в составе приёмо-сдаточной документации.

Трубы и изделия (например, полимерные колодцы) должны поставляться на строительство и передаваться в монтаж комплектно в соответствии с имеющейся проектно-конструкторской документацией, рабочими чертежами и техническими условиями.

При поступлении в пункт назначения грузополучатель должен произвести их внешний осмотр и приёмку в порядке, предусмотренном правилами железнодорожных, водных или авиационных перевозок. При этом проверяются: наличие сопроводительной документации, которая должна быть надёжно упакована в отдельном ящике (первое место), количество мест, состояние упаковки и маркировки, наличие пломб и т.д. О результатах проверки делается отметка в накладной (в графе «Отметка о выдаче груза»). В случае недостачи или повреждения поставленных труб (изделий) грузополучатель составляет с участием представителей транспортной организации акт для предъявления рекламации. При необоснованном отказе транспортной организации от составления акта грузополучатель обязан обжаловать этот отказ в её вышестоящей организации, произвести приёмку оборудования с участием уполномоченного представителя другой организации (предприятия) и составить акт о результатах приёмки.

При поступлении трубных изделий (и сопутствующих) в пункт назначения грузополучатель должен произвести их внешний осмотр и приёмку в порядке, предусмотренном правилами железнодорожных, водных или авиационных перевозок

Принятые от транспортной организации трубы (изделия) доставляют на склад и проверяют: комплектность (трубы, муфты, уплотнители), а также наличие паспортов и другой заводской технической документации; маркировку и соответствие спецификациям и техническим условиям на поставку; их состояние (отсутствие поломок, повреждений и др. дефектов) при визуальном осмотре без увеличительных приборов.

Результаты осмотра оформляются актом по установленной форме. При обнаружении некомплектности, несоответствия техническим условиям поставки, неудовлетворительного состояния или плохого качества грузополучатель (заказчик) составляет акт по установленной форме, и в течение 24 ч вызывает представителя поставщика для составления двустороннего акта. При неявке представителя поставщика акт составляется с участием уполномоченного представителя другого предприятия. В соответствии с актом поставщику в 10-дневный срок предъявляется рекламация (претензия).

Трубы и изделия должны храниться на подкладках в условиях, предусмотренных техническими условиями на них с учётом указаний завода-изготовителя. Их размещение следует производить так, чтобы предохранить от механических повреждений и деформаций и обеспечить возможность осмотра, перемещения и выдачи в монтаж без повреждений и дополнительных работ по чистке, ревизии и ремонту. На открытых и полуоткрытых складах полимерные трубы и др. изделия должно защищаться от прямых солнечных лучей.

Приёмка трубы и изделий представителем монтажной организации осуществляется внешним осмотром без увеличительных приборов с проверкой: их соответствия проекту; комплектности, в том числе наличие средств малой механизации (специального инструмента и приспособлений); отсутствия видимых повреждений и дефектов; наличия и полноты технической документации заводов-изготовителей, необходимой для производства монтажных работ; гарантийных сроков хранения или ревизии.

Производственный контроль качества монтажных работ должен включать входной контроль (ВКК) рабочей документации, труб, изделий, материалов, операционный контроль (ОПК) отдельных технологических процессов (ТП) или производственных операций монтажа и приёмочный контроль (ПКК) всего комплекса монтажных работ.

На каждом объекте монтажа водоотводящих трубопроводов целесообразно вести общий и специальные журналы производства работ и оформлять их соответствующим образом [7].

ВКК должен производиться до начала монтажных работ и включать: проверку качества и комплектности технической документации; состояние всех комплектующих изделий и материалов согласно техническим условиям и сертификатам соответствия.

ОПК необходимо производить по маршрутным паспортам или схемам операционного контроля качества (СОКК) специалистам монтажных организаций в ходе производства монтажных работ с целью: проверки соответствия выполненных технологических процессов требованиям проектной и нормативной документации; своевременного выявления дефектов ТП и их исправления способами, согласованными с проектировщиками и эксплуатантами; установления причин дефектов ТП и разработки мероприятий по их предупреждению.

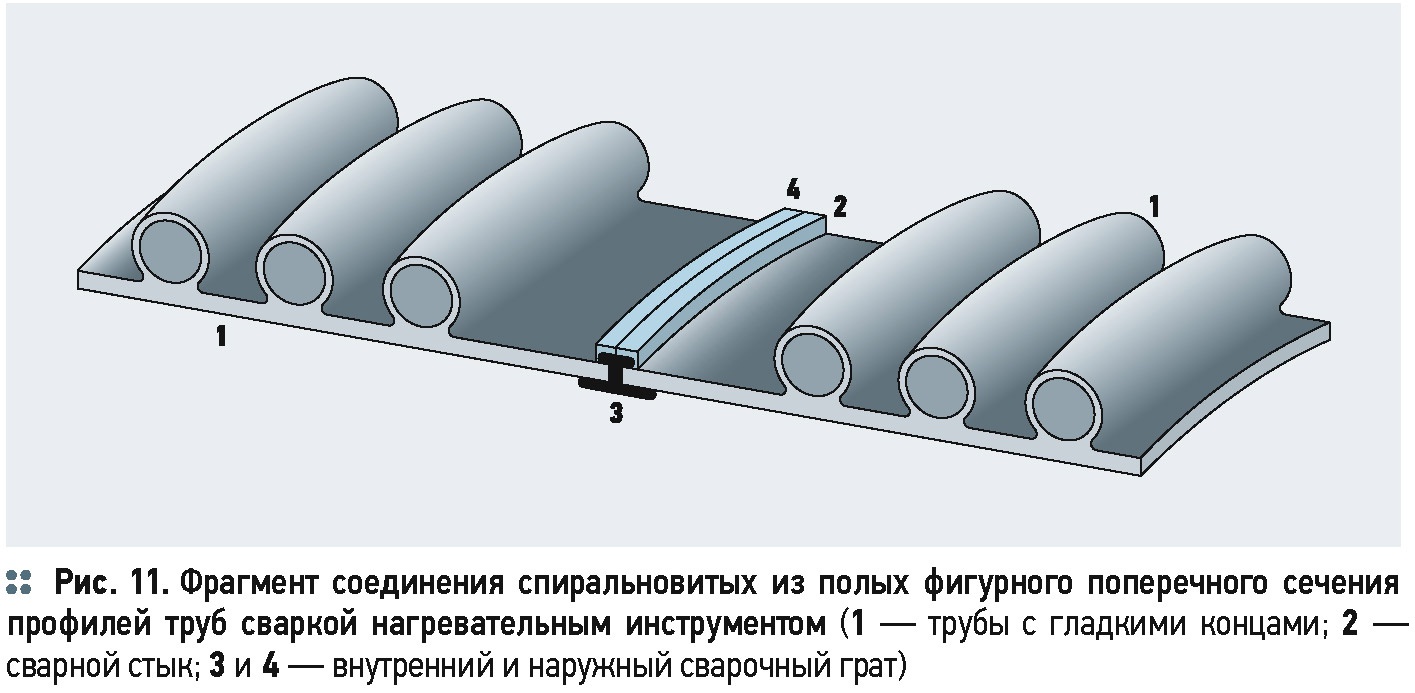

Все поступающие на строительную площадку трубы, изделия и др. элементы должны быть проверены мастером (или другим ответственным лицом) на наличие маркировки, а также сертификатов завода-изготовителя, подтверждающих соответствие материалов их назначению (технической документации) до начала сборки. Все трубы, соединительные детали и изделия зарубежной поставки должны иметь техническое свидетельство. В процессе сборки, независимо от вида используемых соединений (рис. 4-12), необходимо выдержать геометрические размеры, зазоры между торцами труб и совмещение их плоскостей в местах центрирования в соответствии с проектом производства работ и регламентами заводов-производителей [8].

Перед сборкой труб следует очистить их от загрязнений, проверить геометрические размеры торцов, очистить прилегающую к ним зону шириной не менее 50 мм — при сварке нагревательным инструментом (НИ) — на всю глубину раструба при сборке с использованием закладных нагревателей (ЗН) и резиновых уплотнителей, а также на половину ширины бандажа — при применении бандажных соединений.

Сварка труб должна производиться с использованием специальных полуавтоматических сварочных машин. Сварку трубопроводов следует осуществлять по разработанной в монтажной организации технологической инструкции (ТИ), в соответствии с которой должен проводиться ОПК, который должен быть достаточным для оценки качества выполняемых ТП.

При строительстве водоотводящих трубопроводов из полимерных труб со структурированной стенкой для обеспечения требуемого качества необходимо производить: проверку квалификации монтажников; визуальный без увеличительных приборов входной контроль качества всех применяемых труб, соединительных деталей и уплотнителей и выборочное измерение их геометрических параметров; технический осмотр сварочных устройств и применяемого инструмента; систематический операционный контроль сборки и режимов сварки; визуальный контроль качества соединений (раструбных на резиновых уплотнителях и закладных нагревателей, а также сваренных нагревательным элементом); лабораторные испытания сварных соединений, при необходимости.

Во входной контроль качества следует включать технологические процессы: проверку целостности упаковки резиновых уплотнительных колец; 100 %-ю проверку маркировки труб и соединительных муфт на соответствие технической документации, внешний осмотр наружной поверхности труб, а также наружной и внутренней поверхностей раструбов и соединительных муфт; выборочное измерение не менее чем по двум взаимно перпендикулярным диаметрам и сопоставление наружных и внутренних диаметров и толщины стенок труб с указанными в нормативах на них.

Производственный контроль качества монтажных работ должен включать входной контроль рабочей документации, труб, изделий, материалов, операционный контроль отдельных технологических процессов или производственных операций монтажа и приёмочный контроль всего комплекса монтажных работ

Сваривать нагревательным элементом трубы с толщиной стенки во впадинах между гофрами менее 5 мм не допускается, а спиральновитые из полого профиля — только при наличие специального регламента завода-изготовителя. При сварке нагревательным элементом максимальная величина несовпадения кромок не должна превышать 10 % толщины стенки трубы во впадинах между гофрами. При сварке нагревательным элементом непосредственно перед нагревом свариваемые поверхности должны подвергаться механической обработке для снятия возможных загрязнений и окисной плёнки. После механической обработки между торцами труб, приведёнными в соприкосновение с помощью центрирующего устройства, не должно быть зазоров, превышающих 0,7 мм. При сварке нагревательным элементом с применением сварочных машин и монтажных приспособлений производятся следующие ТП: установка и центровка труб в зажимах; механическая торцовка и обезжиривание торцов труб; разведение зажимов, введение нагревательного элемента, нагрев и оплавление на нем свариваемых поверхностей под давлением; разведение зажимов и удаление нагревательного элемента; сопряжение оплавленных торцов под давлением (осадка); охлаждение сварного шва под давлением в нормальных условиях (нельзя использовать для ускорения процесса воду и снег).

Основными контролируемыми параметрами процесса сварки нагревательным элементом должны являться: температура рабочих поверхностей нагревателя; давление и продолжительность нагрева; технологическая пауза; давление осадки; продолжительность охлаждения; глубина оплавления, величина контактных давлений при оплавлении и осадке и размеры сварочного грата.

Сварка закладными нагревателями спиральновитых из полого профиля труб допускается только согласно требованиям специального регламента завода-изготовителя (такая технология может быть рассмотрена нами в следующей публикации, в случае заинтересованности в этом редакции журнала С.О.К.).

Для сборки трубных изделий необходимо подбирать трубы и соединительные муфты по партиям поставки; не следует использовать изделия из различных полимерных материалов.

При контроле качества работ по монтажу водоотводящих трубопроводов из полимерных труб со структурированной стенкой проверке подлежат: качество труб, соединительных муфт и уплотнителей, порядок их приёмки и складирования, а также соблюдение правил их хранения; правильность разбивки и подготовки трассы, отрывки выемок (траншей и котлованов), подготовки оснований под трубы и колодцы; соблюдение предусмотренной ППР технологической последовательности выполнения ТП монтажа; соблюдение расстояний между параллельно прокладываемыми трубопроводами и при их пересечении, а также при пересечении с другими коммуникациями; качество укладки труб, прочности и водонепроницаемости соединений; качество монтажа колодцев и водоприёмных камер, правильность их обустройства лестницами, люками и крышками.

Трубы, в том числе раструбы на них, и соединительные муфты должны соответствовать требованиям [3] либо техническим условиям завода-изготовителя: быть круглоцилиндрическими (их овальность не должна превышать 1 % от наружного диаметра), прямолинейными, без трещин, вмятин, пузырей, раковин и повреждений стенок и торцов; деформированные концы труб должны быть обрезаны и подготовлены под сборку.

Контроль качества и приёмка работ по разбивке и подготовке трассы, отрывке выемок, обратной засыпке траншеи с водоотводящим трубопроводом из полимерных труб со структурированной стенкой и уплотнению в ней грунта должны осуществляться в соответствии с требованиями [2, 7 и 8].

Монтаж водоотводящих трубопроводов из полимерных труб со структурированной стенкой должен производиться в соответствии с ППР проектом производства работ и технологическими картами ТК после проверки соответствия проекту размеров выемок, крепления их стенок, отметок дна, что должны быть отражено в журнале производства работ.

Трубы с раструбами целесообразно укладывать раструбом навстречу потоку.

Предусмотренную проектом прямолинейность безнапорных водоотводящих трубопроводов между смежными колодцами следует контролировать просмотром «на свет» с помощью зеркала до и после засыпки траншеи. При осмотре трубопровода круглого сечения видимый в зеркале круг должен иметь правильную форму. Допустимая величина отклонения от формы круга по горизонтали должна составлять не более ¼ диаметра трубопровода, но не более 50 мм в каждую сторону. Отклонения от правильной формы круга по вертикали не допускаются.

На сооружаемых безнапорных водоотводящих трубопроводах из полимерных труб со структурированной стенкой подлежат приёмке с составлением актов освидетельствования скрытых работ следующие этапы и элементы скрытых работ: подготовка основания под трубы; выполнение соединений; устройство колодцев и камер; герметизация мест прохода трубопроводов через стенки колодцев и камер; засыпка трубопроводов с уплотнением и т.п.

При контроле качества работ по устройству смотровых колодцев и водоприёмных камер необходимо проверять: последовательность и правильность выполнения работ; геометрические параметры колодцев и камер; заделку стыков между элементами в сборных железобетонных колодцах и камерах; заделку сопряжений труб с колодцами и камерами; качество устройства изоляции (если она предусмотрена проектом); соответствие отметок лотков в канализационных колодцах проекту; правильность установки люков, ходовых скоб, лестниц и др. конструктивных элементов; привязку отметок люков к действительным отметкам дорожных покрытий и грунта; отделку поверхности грунта вокруг колодца.

Смотровые колодцы и водоприёмные камеры должны возводиться с соблюдением следующих требований: их днища должны устраиваться до укладки труб; их стенки должны возводиться после укладки труб и их сборки; лотки в канализационных колодцах должны бетонироваться после укладки труб и возведения стенок колодца до шелыги трубы; лестничные и ходовые скобы в колодцах должны устанавливаться до устройства гидроизоляции. Канализационные полимерные колодцы, как сборные, так и цельные, должны монтироваться по специальному регламенту завода-изготовителя (особенности применения таких колодцев могут быть рассмотрены нами в следующей публикации, в случае заинтересованности в этом редакции журнала).

В сборных железобетонных колодцах стыки между их отдельными элементами должны быть заполнены раствором на всю толщину стенок и затёрты изнутри и снаружи. Кладка кирпичных колодцев должна быть выполнена из хорошо обожжённого полнотелого кирпича на цементном растворе с полным заполнением швов и их последующей затиркой изнутри раствором. Толщина стенок колодцев должна быть не менее одного кирпича. Устройство колодцев из силикатного кирпича не допускается.

Провод полимерных труб со структурированной стенкой через колодцы и камеры [8] должен производиться в соответствии с указаниями проекта либо специального регламента завода-изготовителя. При этом контролируются плотность соединения визуально, водонепроницаемость в условиях мокрых грунтов и возможно сть осадки кольца независимо от осадки трубопровода.

Отметки лотков колодцев должны проверяться путём нивелирования каждого колодца; их отклонения от проектных отметок не должны превышать ± 5 мм. Обрамление люков, ходовые скобы, лестницы и другие элементы должны быть прочно закреплены в стенах колодцев и камер и обеспечивать удобство их эксплуатации. Люки колодцев, устраиваемых на проезжей части дорог, должны располагаться заподлицо, а при отсутствии покрытия — не выше 50 мм над поверхностью грунта. В последнем случае вокруг люков должна быть устроена отмостка шириной не менее 1 м с уклоном в сторону от колодцев. Прочность люков, крышек и водоприёмных решёток должна быть указана в проекте и соответствовать месту их расположения, при отсутствии таких указаний следует пользоваться рекомендациями заводов-изготовителей, особенно при использовании полимерных изделий (прочностная и технологическая специфика использования таких изделий также может быть нами рассмотрена в следующей публикации).

Трубопроводы из полимерных материалов должны испытываться на прочность и плотность (герметичность) гидравлическим или пневматическим способом в соответствии с требованием [9].

Гидравлические испытания безнапорных канализационных трубопроводов выполняют после завершения гидроизоляционных работ в колодцах в два этапа: без колодцев (предварительное) и совместно с колодцами (окончательное). Окончательное испытание трубопровода канализации совместно с колодцами производят согласно [1].

При сдаче безнапорных водоотводящих трубопроводов из полимерных труб со структурированной стенкой в эксплуатацию должно быть проверены: соответствие выполненных работ проекту; акты входного контроля качества труб и соединительных деталей; акты освидетельствования скрытых работ (по основанию, сборке соединений, проходов через стенки колодцев и камер и т.д.); акты наружного осмотра трубопроводов и элементов колодцев и камер; акты испытаний на прочность и плотность трубопроводов; прямолинейности, а также отметок и конфигурации лотков в колодцах.

Контроль качества монтажных работ должен, как правило, осуществляться: монтажной организацией (специалистами, руководящими производством монтажных работ и испытаний, работниками производственно-технических отделов); заказчиком (инспекторами технического надзора заказчика); проектировщиком (в порядке авторского надзора); подрядчиком, инспектирующим строительство; органами государственного (Роспотребнадзора и др.) и местного (территориального самоуправления) надзора.

Контроль качества монтажных работ должен, как правило, проводиться: ежедневно — исполнителем и заказчиком; не реже одного раза в квартал — комплексными комиссиями в составе представителей заказчика и исполнителя; периодически — представителями проектных и конструкторских организаций, лицами, инспектирующими строительство, представителями органов государственного и местного надзора.

Взаимоотношения заказчика с генеральным подрядчиком и исполнителем (монтажной организацией) должны укладываться в рамки Гражданского кодекса и постановления Правительства РФ «Об утверждении основных положений порядка заключения и исполнения государственных контрактов (договоров подряда) на строительство объектов для федеральных государственных нужд в РФ», а с проектной организаций, осуществляющей авторский надзор, соответствовать требованиям [4].

Контроль качества монтажных работ должен проводиться: исполнителем и заказчиком (ежедневно); комплексными комиссиями в составе представителей заказчика и исполнителя (раз в квартал); представителями проектных и конструкторских организаций (периодически)

Роспотребнадзор РФ, представляемый инспекциями соответствующих уровней, осуществляет выборочные проверки качества строительной продукции с целью защиты прав и интересов потребителей посредством обеспечения соблюдения участниками строительства нормативного уровня качества, строительной безопасности и эксплуатационной надёжности объектов. Его главными задачами является обеспечение участниками строительства соответствия возводимых сооружений, строительных материалов и изделий требованиям нормативной и проектной документации, а также соблюдение организационно-правового порядка строительства на всех его стадиях и приёмки в эксплуатацию законченных строительством объекта.