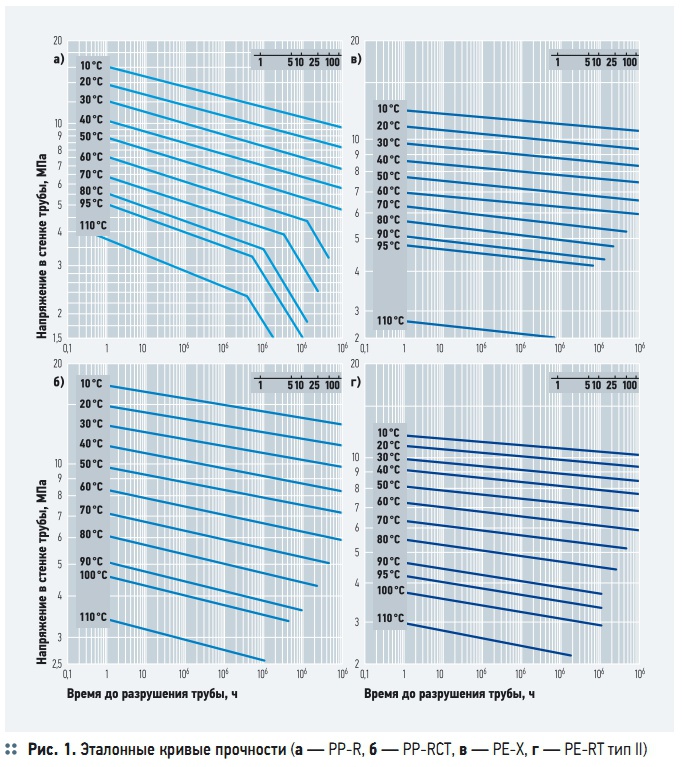

Рис. 1. Эталонные кривые прочности

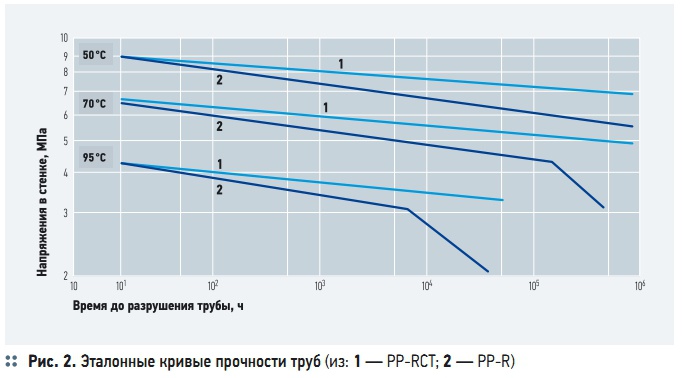

Рис. 2. Эталонные кривые прочности труб

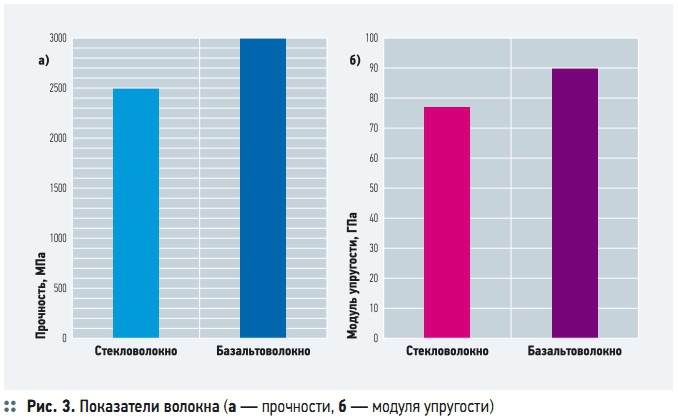

Рис. 3. Показатели волокна

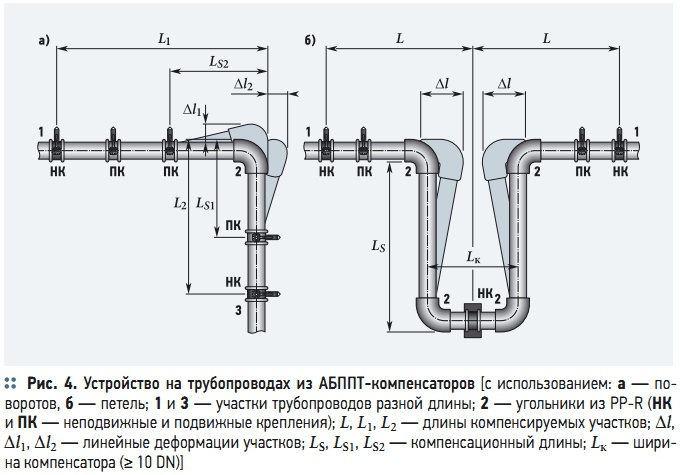

Рис. 4. Устройство на трубопроводах из АБППТ-компенсаторов

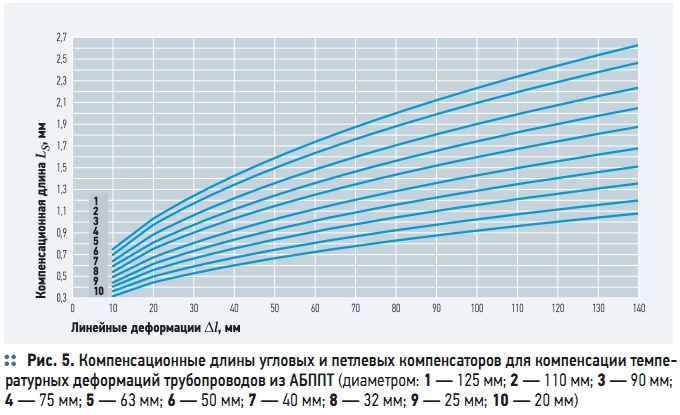

Рис. 5. Компенсационные длины угловых и петлевых компенсаторов для компенсации температурных деформаций трубопроводов из АБППТ

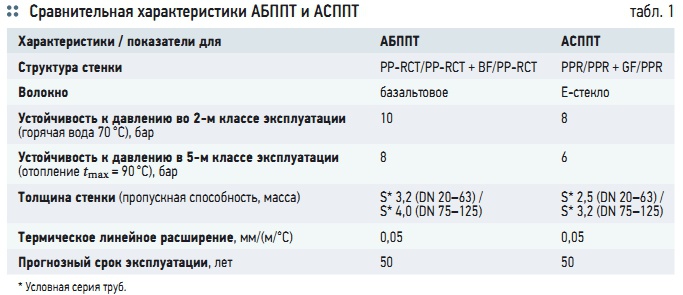

Табл. 1. Сравнительная характеристики АБППТ и АСППТ

Табл. 2. Показатели армированных полипропиленовых труб на рабочее давление PN20

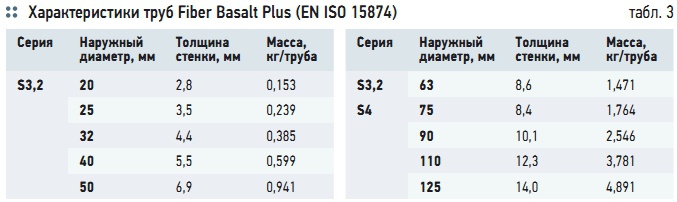

Табл. 3. Характеристики труб Fiber Basalt Plus (EN ISO 15874)

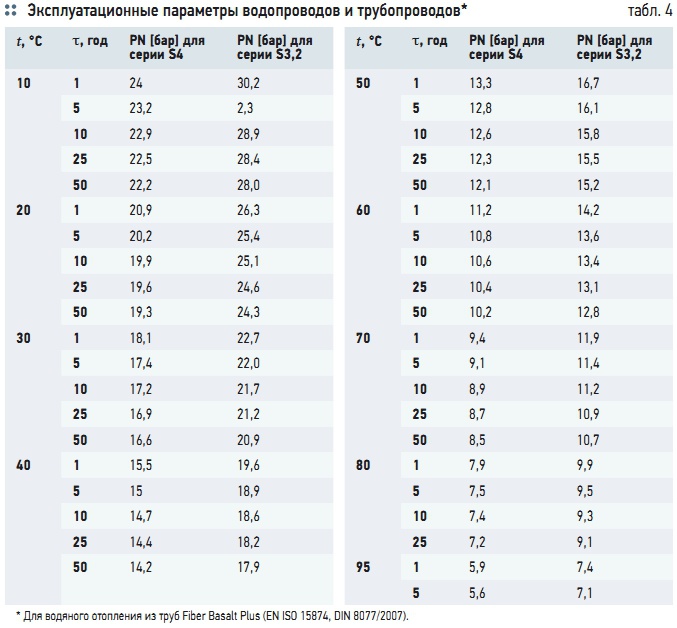

Табл. 4. Эксплуатационные параметры водопроводов и трубопроводов*

Табл. 5. Эксплуатационные показатели трубопроводов из АСППТ*

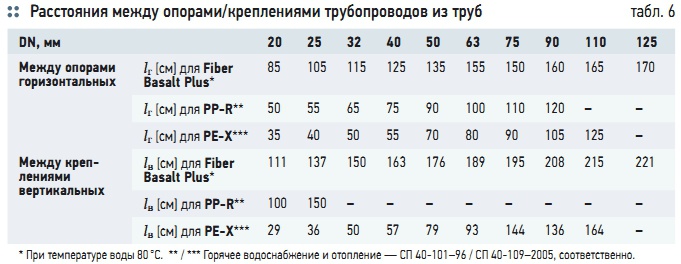

Табл. 6. Расстояния между опорами/креплениями трубопроводов из труб

Выставка Aqua-Therm ’2014, прошедшая в Москве, показала [1, 2], что в мире налажено производство полипропилена (ПП) четвертого поколения. Это позволило изготовлять полипропиленовые трубы новых модификаций. Такие трубы отличаются от существующих обычных [3] труб из полипропилена третьего поколения ПП-3 (PP-R) с долговременной прочностью 8 МПа (рис. 1а, ГОСТ 52134–2003 «Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления») и композитных со сплошными стенками, армированными алюминием [4–6] либо стекловолокном — АСППТ [7].

Одна из модификаций отличается тем, что это обычные трубы со сплошной однородной стенкой, экструдируются они из полипропилена четвертого поколения PP-RCT (ПП-4) с долговременной прочностью 12,5 МПа (рис. 1б). Из сравнения кривых (рис. 2) видно, что эталонные кривые для PP-R имеют излом, начиная, например, от 25 лет для температуры 70 °C, а на эталонных кривых для PP-RCT такие изломы отсутствуют.

То есть, характер этих кривых аналогичен эталонным кривым длительной прочности для труб из сшитого полиэтилена (рис. 1в) и из PE-RT тип II (рис. 1г). В этой связи с полной на то уверенностью можно предположить, что температуростойкость напорных трубопроводов из труб из PP-RCT не будет уступать температуростойкости напорных трубопроводов из труб как из PE-X, так и из PE-RT тип II.

Отличие другой модификации заключается в том, что это композитные трубы. Они имеют также сплошную стенку, но она не является однородной. Изготовляются такие трубы (далее АБППТ — армированные базальтоволокном полипропиленовые трубы) трехслойными (соотношение толщин слоев 1:1:1) с использованием коэкструзии. Внутренний и внешний слои их стенок получаются из PP-RCT, а средний слой — также из PP-RCT, но в нем, как в матрице, размещены базальтовые волокна.

Базальтовые волокна получают из дешевого сырья (базальта) при одностадийном технологическом процессе, что обуславливает их более низкую (на 15– 20 %) себестоимость по сравнению, например, со стекловолокнами, производимыми по многостадийным технологическим схемам. При этом из 1 кг базальта получается практически тот же 1 кг готового базальтового высококачественного волокна.

Базальты — это высокостабильные по химическому и минералогическому составу экструзивные магматические горные породы. Их запасы в России практически не ограничены. Они залегают в разных частях РФ (Урал, Карелия и Кавказ под названием диабазов; Урал, Кавказ, Кольский полуостров, Восточная Сибирь — габбро-базальтов). По сравнению с другими композитными материалами базальтовое волокно является более экологичным продуктом по целому ряду причин [8].

Сырьем для производства базальтовых продуктов является природный камень — базальт. Во время производства не используются какие-либо химические добавки — растворители, красители или иные вредные материалы. Для нагрева печей и питателей используется природный газ или электричество. Установки для производства базальтовых волокон являются экологически чистыми, компактными и в процессе работы не выделяют никаких промышленных отходов; в атмосферу уходят только продукты полного сгорания природного газа, прошедшие предварительное охлаждение в рекуператорах и очистку в фильтрах.

Готовый продукт не содержит вредных веществ и полностью соответствует протоколу REACH и всем гигиеническим стандартам. Базальтовые волокна экологичны, не выделяют опасных для здоровья людей веществ в воздушной и водяной средах, негорючи, взрывобезопасны. Продукты из базальта не являются канцерогеноопасными, поскольку для их производства используется волокно с диаметром монофиламентов более 5 мкм.

Во время процесса утилизации базальт, в отличие от E-стекла, превращается в порошок, который легко удаляется из печи и затем может быть использован как наполнитель для различных матриц. Свойства базальтового волокна значительно превосходят свойства E-стекловолокна, например, на разрыв и растяжение они прочнее на 20 % (рис. 3) при плотности на 8 % большей, чем у E-стекловолокна.

Одно из отличий АБППТ от других полипропиленовых труб заключается в том, что их устойчивость относительно внутреннего давления в трубопроводах при высоких температурах (термостойкость до 90 °C) значительно выше, чем у др. полипропиленовых труб, в том числе и АСППТ (табл. 1). Прочностное поведение АБППТ, на данном этапе исследованности проблемы, считается идентичным прочностному поведению труб из PP-RCT (рис. 1б).

Это позволяет изготовлять АБППТ на одни и те же рабочие давления с меньшими толщинами стенок (как показано в табл. 2). Эта их особенность обеспечивает им при одних и тех же наружных диаметрах и рабочих параметрах трубопроводов более высокую пропускную способность по сравнению с другими полипропиленовыми трубами. Например, для устройства системы горячего водоснабжения или отопления используются трубы из PP-R и PP-RCT наружным диаметром 20 мм.

Прогнозный срок их эксплуатации при температуре 60–70 °C и давлении 10 бар составит 50 лет. При этом труба из PP-R должна иметь толщину стенки 4,1 мм, внутренний диаметр 11,8 мм и живое сечение 109,3 мм2. Труба из PP-RCT будет иметь стенку толщиной 2,8 мм, внутренний диаметр 14,4 мм и живое сечение примерно в 1,5 раза большее (162,8 мм2). В настоящее время АБППТ производятся, например, компанией Wavin Ekoplastik под фирменным названием Fiber Basalt Plus серого цвета с коричневой полосой, длиной по 4 м.

На трубах помещается надпись с названием изготовителя, времени и даты изготовления, номер производственной линии, обозначением трубы, диаметром, толщиной стенки и серией S3,2 либо S4 (табл. 3). Общим для всех упомянутых труб является то, что при устройстве с их использованием напорных трубопроводов применяются одни и те же фитинги (угольники, тройники, переходы и т.п.), изготовляемые из ПП-3 (PP-R).

Кроме того, при сборке трубопроводов из АБППТ с помощью раструбной сварки нет необходимости зачистки свариваемых поверхностей перед сваркой, вполне достаточно использовать их очистку (ветошью) и обезжиривание слабым растворителем. АБППТ могут использоваться для устройства трубопроводов с эксплуатационные параметрами не выше принятых с коэффициентом запаса SF = 1,5 (табл. 4).

Эти значения превосходят показатели установленные (табл. 5) для трубопроводов из АСППТ «Климатерм Фазер ОТ» (Climatherm Faser OT) и «Климатерм Фазер OТ UV» (Climatherm Faser OT UV) с таким же значением условной серии труб S3,2 [9]. Существенным преимуществом труб из АБППТ по отношению к трубам из других термопластов является то, что трубопроводы, выполненные из них, можно крепить через большие расстояния (табл. 6 и 7).

При этом линейные тепловые деформации (удлинения-укорочения) напорных трубопроводов из АБППТ будут примерно в три раза меньшими, чем у трубопроводов из обычных полипропиленовых и/или полиэтиленовых труб. Это позволяет устраивать компенсирующие элементы (рис. 4) на трубопроводах из АБППТ с меньшими примерно на 73 % компенсационными плечами (рис. 5).

АБППТ являются более хрупкими, особенно при температурах ниже +5 °C, не только по отношению к полиэтиленовым трубам, что совершенно очевидно (деформативная способность АБППТ в десятки раз ниже ПЭ-труб), но и к обычным трубам из ПП. АБППТ следует оберегать от ударов, не бросать, не волочить по земле и по погрузочной платформе транспортных средств. В общих случаях рекомендуется производить монтаж трубопроводов из них при температурах не ниже +5 °С.

К сожалению, в материалах, полученных на выставке Aqua-Therm, отсутствуют какие-либо сведения о технологических особенностях производства АБППТ. В данном случае для изготовления качественных АБППТ-труб, приемлемых по стоимости как производства, так последующих продаж и применений во внутренних напорных сетях (водоснабжения и водяных отопления и холодоснабжения), весьма важно знать, к примеру, каким образом степень армирования (соотношение полипропилена и базальтового волокна) будет влиять на прочностные и адгезионные их свойства.

Есть основания предполагать, что в данном случае будет полезным показать некоторые технологические особенности аналогичных труб — АСППТ [10], производство которых освоено в России. Как пример — процентное соотношение в среднем слое армирующего волокна и полипропилена должно выбираться с учетом перечисленных далее моментов. Во-первых, смесь полипропилена с волокном должна проходить через экструдер с получением таких поверхностей среднего слоя, чтобы они могли прочно свариваться с внешним и внутренним слоями трубы.

Во-вторых, степень армирования (количество волокна) должно обеспечивать получение требуемого значения коэффициента линейного температурного расширения. Установлено, что линейные размеры частиц стекловолокна практически не имеют серьезного влияния на значение указанного коэффициента. Объясняется это тем, что характерный диаметр элементарных стекловолокон составляет 13 мк, а характерная длина волокна редко может быть менее 0,5 мм (а это порядка 40 калибров по диаметру), что вполне приемлемо для армирования ПП-труб.

При этом также имеют значение толщины слоя, армированного стекловолокном, а также других слоев стенки трубы. Итак, появление на рынке новых модификаций полипропиленовых труб заставляет не только озаботиться их освоением производителям полипропилена и трубных изделий, но и иначе взглянуть на устройство внутренних напорных трубопроводов (горячего и холодного водоснабжения, водяных отопления и холодоснабжения) строителям в направлении разработки норм по их проектированию и монтажу [11]. Работы в этом направлении начаты в ГУП «НИИ Мосстрой».